Spalanie w pętli chemicznej - Chemical looping combustion

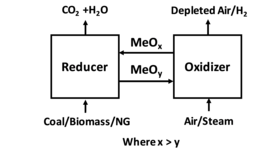

Spalanie w pętli chemicznej ( CLC ) jest procesem technologicznym, w którym zazwyczaj stosuje się podwójny system złoża fluidalnego . CLC obsługiwany z połączonym ruchomym złożem z systemem złoża fluidalnego, został również wykorzystany jako proces technologiczny. W CLC tlenek metalu jest wykorzystywany jako materiał złoża dostarczający tlen do spalania w reaktorze paliwowym . Zredukowany metal jest następnie przenoszony do drugiego złoża ( reaktor powietrzny ) i ponownie utleniany przed ponownym wprowadzeniem do reaktora paliwowego zamykającego pętlę. Rys. 1 przedstawia uproszczony schemat procesu CLC. Fig 2 przedstawia przykład układu reaktora obiegowego z podwójnym złożem fluidalnym i układu reaktora obiegowego ze złożem fluidalnym z ruchomym złożem.

Izolacja paliwa od powietrza upraszcza szereg reakcji chemicznych podczas spalania . Stosowanie tlenu bez azotu i gazów śladowych znajdujących się w powietrzu eliminuje główne źródło powstawania tlenku azotu ( NO

x ) wytwarza spaliny składające się głównie z dwutlenku węgla i pary wodnej ; inne zanieczyszczenia śladowe zależą od wybranego paliwa .

Opis

Spalanie w pętli chemicznej (CLC) wykorzystuje dwie lub więcej reakcji do przeprowadzenia utleniania paliw na bazie węglowodorów. W swojej najprostszej postaci forma przenosząca tlen (zwykle metal) jest najpierw utleniana w powietrzu tworząc tlenek. Ten tlenek jest następnie redukowany przy użyciu węglowodoru jako reduktora w drugiej reakcji. Na przykład system oparty na żelazie spalający czysty węgiel wymagałby dwóch reakcji redoks :

-

C(s) + Fe

2O

3(s) → Fe

3O

4(s) + CO

2(sol)( 1 )

-

( 2 )

Jeżeli ( 1 ) i ( 2 ) są dodawane razem, zestaw reakcji redukuje się do prostego utleniania węgla, tj.:

-

C(s) + O

2(g) → CO

2(sol)( 3 )

CLC został po raz pierwszy zbadany jako sposób na wytwarzanie CO

2z paliw kopalnych, przy użyciu dwóch połączonych ze sobą złóż fluidalnych. Później został zaproponowany jako system zwiększania sprawności elektrowni. Wzrost wydajności jest możliwy dzięki zwiększonej odwracalności dwóch reakcji redoks; w tradycyjnym spalaniu jednostopniowym uwalnianie energii z paliwa następuje w sposób wysoce nieodwracalny - odbiegając znacznie od stanu równowagi. W CLC, jeśli zostanie wybrany odpowiedni nośnik tlenu, obie reakcje redoks mogą zachodzić prawie odwracalnie i we względnie niskich temperaturach. Teoretycznie pozwala to elektrowni wykorzystującej CLC zbliżyć się do idealnej wydajności pracy silnika spalinowego bez narażania komponentów na działanie nadmiernych temperatur roboczych.

Termodynamika

Ryc. 3 ilustruje graficznie wymianę energii w systemie CLC i pokazuje wykres Sankeya strumieni energii występujących w odwracalnym silniku opartym na CLC. Badając ryc. 1, silnik cieplny jest przystosowany do odbierania ciepła w wysokich temperaturach z egzotermicznej reakcji utleniania. Po zamianie części tej energii na pracę silnik cieplny odrzuca pozostałą energię jako ciepło. Prawie całe to oddawanie ciepła może zostać wchłonięte przez endotermiczną reakcję redukcji zachodzącą w reduktorze. Ten układ wymaga, aby reakcje redoks były odpowiednio egzotermiczne i endotermiczne, ale zwykle tak jest w przypadku większości metali. Aby spełnić drugie prawo , wymagana jest dodatkowa wymiana ciepła z otoczeniem ; teoretycznie dla procesu odwracalnego wymiana ciepła jest związana ze zmianą entropii stanu standardowego, ΔS o , reakcji pierwotnego utleniania węglowodorów w następujący sposób:

- P o = T O ΔS O

Jednak dla większości węglowodorów ΔS O jest małą wartość i, w rezultacie, maszyna o wysokiej całkowitej sprawności jest teoretycznie możliwe.

Wychwytywanie CO 2

Chociaż zaproponowano ją jako sposób na zwiększenie wydajności, w ostatnich latach wykazano zainteresowanie CLC jako techniką wychwytywania dwutlenku węgla . Wychwytywanie węgla jest ułatwione przez CLC, ponieważ dwie reakcje redoks generują dwa wewnętrznie oddzielone strumienie gazów spalinowych: strumień z reaktora powietrznego, składający się z atmosferycznego N

2i resztkowe O

2, ale rozsądnie wolny od CO

2; oraz strumień z reaktora paliwowego zawierający głównie CO

2i H

2O z bardzo małą ilością rozcieńczającego azotu. Spaliny z reaktora powietrznego mogą być odprowadzane do atmosfery, powodując minimalną emisję CO

2skażenie. Gaz wylotowy z reduktora zawiera prawie cały CO

2generowana przez system i CLC można zatem powiedzieć, że wykazują „nieodłączne wychwytywanie węgla”, ponieważ para wodna może być łatwo usunięta z drugiego gazu spalinowego poprzez kondensację, co prowadzi do strumienia prawie czystego CO

2. Daje to CLC wyraźne korzyści w porównaniu z konkurencyjnymi technologiami wychwytywania dwutlenku węgla, ponieważ te ostatnie na ogół wiążą się ze znaczną stratą energii związaną z systemami oczyszczania po spalaniu lub nakładem pracy wymaganym dla instalacji separacji powietrza. Doprowadziło to do zaproponowania CLC jako wydajnej energetycznie technologii wychwytywania dwutlenku węgla, zdolnej do wychwytywania prawie całego CO 2 , na przykład z zakładu wykorzystującego bezpośrednie pętle chemiczne węgla (CDCL). Ciągły 200 godzin Wyniki wykazanie 25 kW th CDCL jednostkę podobrazu pilota wskazuje prawie 100% konwersję węgla do CO 2 w żadnym przenoszeniem węgla do reaktora powietrza.

Rozwój technologii

Pierwsze działanie spalania w pętli chemicznej na paliwach gazowych zademonstrowano w 2003 roku, a następnie na paliwach stałych w 2006 roku. Łączne doświadczenie eksploatacyjne w 34 pilotach o mocy od 0,3 do 3 MW to ponad 9000 godzin. Stosowane w eksploatacji materiały będące nośnikami tlenu obejmują monometaliczne tlenki niklu, miedzi, manganu i żelaza, a także różne tlenki kombinowane, w tym tlenki manganu w połączeniu z wapniem, żelazem i krzemionką. Stosowano również rudy naturalne, zwłaszcza na paliwa stałe, w tym rudy żelaza, rudy manganu i ilmenit.

Kara kosztowa i energetyczna

Szczegółowy oceny technologii chemicznej-pętli spalania paliw stałych, tj węgla do 1000 MW th pokazuje elektrowni że dodatkowe CLC koszty reaktora w porównaniu do normalnego obiegowym złożem fluidalnym są małe, ze względu na podobieństwo tych technologii. Główne koszty to zamiast tego kompresja CO 2 , wymagana we wszystkich technologiach wychwytywania CO 2 , oraz produkcja tlenu. Produkcja tlenu cząsteczkowego może być również potrzebna w pewnych konfiguracjach CLC do oczyszczania produktu gazowego z reaktora paliwowego. W sumie dodatkowe koszty oszacowano na 20 €/tonę CO 2 , podczas gdy kara za energię wyniosła 4%.

Wariantem CLC jest spalanie w pętli chemicznej z odsprzęganiem tlenu (CLOU), w którym używany jest nośnik tlenu, który uwalnia tlen w fazie gazowej w reaktorze paliwowym, np. CuO/ Cu

2O. Jest to pomocne przy osiąganiu wysokiej konwersji gazu, a zwłaszcza przy stosowaniu paliw stałych, gdzie można uniknąć powolnego zgazowania węgla odbarwiającego parą. Praca CLOU na paliwach stałych wykazuje wysoką wydajność

Pętla chemiczna może być również wykorzystywana do produkcji wodoru w procesach reformingu z pętlą chemiczną (CLR). W jednej z konfiguracji procesu CLR wodór jest wytwarzany z węgla i/lub gazu ziemnego przy użyciu reaktora paliwowego ze złożem ruchomym zintegrowanego z reaktorem parowym i reaktorem powietrznym ze złożem fluidalnym. Taka konfiguracja CLR mogą wytwarzać ponad 99% czystości H 2 bez konieczności CO 2 rozdzielania.

Wyczerpujące przeglądy tej dziedziny znajdują się w ostatnich przeglądach technologii pętli chemicznych.

Podsumowując, CLC może osiągnąć zarówno wzrost wydajności elektrowni, jak i wychwytywanie dwutlenku węgla przy niskim zużyciu energii. Wyzwania związane z CLC obejmują działanie podwójnego złoża fluidalnego (utrzymywanie fluidyzacji nośnika przy jednoczesnym unikaniu kruszenia i ścierania) oraz utrzymanie stabilności nośnika przez wiele cykli.

Zobacz też

- Reformowanie pętli chemicznej i zgazowanie

- Spalanie

- Spalanie tlenowo-paliwowe

- Środek utleniający

- Redox (reakcja redukcji/utleniania)

- Wychwytywanie i składowanie dwutlenku węgla

- Lane producent wodoru

Bibliografia

Linki zewnętrzne

- http://www.entek.chalmers.se/lyngfelt/co2/co2.htm

- chemiczne-looping.at

- Pętla chemiczna , Instytut Nauki Spalania, Western Kentucky University.

- http://www.icb.csic.es/index.php?id=144&L=1

- http://www3.imperial.ac.uk/carboncaptureandstorage

- http://www.encapco2.org/sp4.htm Zarchiwizowane 2008-04-21 w Wayback Machine

- Technologia wychwytywania dwutlenku węgla i pętli chemicznej — najnowsze postępy . Nagranie seminarium internetowego, Carl Bozzuto i Global CCS Institute, 11 lipca 2012 r.