Robot przemysłowy - Industrial robot

Robot przemysłowy jest robota system wykorzystywany do produkcji . Roboty przemysłowe są zautomatyzowane, programowalne i zdolne do poruszania się w trzech lub więcej osiach.

Typowe zastosowania obejmują robotów spawalniczych , malowanie, montaż, demontaż , odbiór i miejsce dla obwodów drukowanych , pakowania i etykietowania , paletyzacji , kontroli wyrobu i testowania; wszystko wykonane z dużą wytrzymałością, szybkością i precyzją. Mogą pomóc w obsłudze materiałów .

Według Międzynarodowej Federacji Robotyki (IFR) w roku 2020 na całym świecie pracowało około 1,64 miliona robotów przemysłowych .

Rodzaje i cechy

Istnieje sześć rodzajów robotów przemysłowych.

Roboty przegubowe

Roboty przegubowe to najczęściej spotykane roboty przemysłowe. Wyglądają jak ludzkie ramię , dlatego nazywane są również ramieniem robota lub ramieniem manipulatora . Ich przeguby o kilku stopniach swobody umożliwiają ramieniom przegubowym szeroki zakres ruchów.

Roboty współrzędnościowe kartezjańskie

Roboty kartezjańskie, zwane również robotami prostoliniowymi, robotami bramowymi i robotami xyz, mają trzy złącza pryzmatyczne do przemieszczania narzędzia i trzy złącza obrotowe do orientacji w przestrzeni.

Aby móc poruszać się i orientować narząd efektora we wszystkich kierunkach, taki robot potrzebuje 6 osi (lub stopni swobody). W środowisku dwuwymiarowym wystarczą trzy osie, dwie do przemieszczenia i jedna do orientacji.

Cylindryczne roboty współrzędnościowe

Te roboty współrzędnej cylindrycznej charakteryzują się obrotowe złącze u podstawy i na co najmniej jedną pryzmatyczny element łączący jego związku. Mogą poruszać się w pionie i poziomie, przesuwając. Kompaktowa konstrukcja efektora umożliwia robotowi dotarcie do ciasnych przestrzeni roboczych bez utraty prędkości.

Roboty współrzędnościowe sferyczne

Roboty ze współrzędnymi sferycznymi mają tylko przeguby obrotowe. Są jednymi z pierwszych robotów, które znalazły zastosowanie w zastosowaniach przemysłowych. Są powszechnie stosowane do obsługi maszyn w odlewnictwie, wtrysku i wytłaczania tworzyw sztucznych oraz do spawania.

Roboty SCARA

SCARA to skrót od Selective Compliance Assembly Robot Arm. Roboty SCARA można rozpoznać po dwóch równoległych przegubach, które zapewniają ruch w płaszczyźnie XY. Obrotowe wały są ustawione pionowo na efektorze.

Roboty SCARA są wykorzystywane do prac wymagających precyzyjnych ruchów bocznych. Są idealne do zastosowań montażowych.

Roboty Delta

Roboty Delta są również określane jako roboty z łączem równoległym. Składają się z równoległych łączy połączonych ze wspólną bazą. Roboty Delta są szczególnie przydatne do zadań bezpośredniego sterowania i wymagających operacji manewrowania (takich jak szybkie zadania typu pick-and-place). Roboty Delta wykorzystują czterobelkowe lub równoległoboczne systemy połączeń.

Ponadto roboty przemysłowe mogą mieć architekturę szeregową lub równoległą.

Manipulatory seryjne

Architektury szeregowe, zwane też manipulatorami szeregowymi, są najbardziej popularnymi robotami przemysłowymi i są zaprojektowane jako szereg połączeń połączonych przegubami napędzanymi silnikiem, które rozciągają się od podstawy do efektora końcowego. Typowymi przykładami tej kategorii są manipulatory SCARA, Stanford.

Architektura równoległa

Manipulator równoległy zaprojektowano tak, aby każdy łańcuch był zwykle krótki, prosty i dzięki temu mógł być sztywny w przypadku niepożądanego ruchu w porównaniu z manipulatorem szeregowym . Błędy w pozycjonowaniu jednego łańcucha są uśredniane w połączeniu z innymi, a nie kumulują się. Każdy siłownik musi nadal poruszać się we własnym zakresie swobody , tak jak w przypadku robota szeregowego; jednak w robocie równoległym pozaosiowa elastyczność połączenia jest również ograniczona przez działanie innych łańcuchów. To właśnie ta sztywność pętli zamkniętej sprawia, że cały manipulator równoległy jest sztywny w stosunku do jego komponentów, w przeciwieństwie do łańcucha szeregowego, który staje się coraz mniej sztywny przy większej liczbie komponentów.

Manipulatory równoległe o mniejszej mobilności i ruch towarzyszący

W pełni równoległy manipulator może przesunąć obiekt o maksymalnie 6 stopniach swobody (DoF), określonych przez 3 współrzędne translacyjne 3T i 3 obrotowe 3R dla pełnej ruchliwości 3T3R . Jednakże, gdy zadanie manipulacyjne wymaga mniej niż 6 DoF, użycie manipulatorów o mniejszej mobilności, z mniej niż 6 DoF, może przynieść korzyści w postaci prostszej architektury, łatwiejszej kontroli, szybszego ruchu i niższych kosztów. Na przykład robot 3 DoF Delta ma niższą mobilność 3T i okazał się bardzo skuteczny w przypadku szybkich aplikacji pozycjonowania translacyjnego typu „podnieś i umieść”. Przestrzeń roboczą manipulatorów o mniejszej mobilności można rozłożyć na podprzestrzenie „ruchu” i „ograniczenia”. Na przykład 3 współrzędne pozycji stanowią podprzestrzeń ruchu robota 3 DoF Delta, a 3 współrzędne orientacji znajdują się w podprzestrzeni ograniczeń. Podprzestrzeń ruchu manipulatorów o mniejszej ruchliwości może być dalej rozłożona na podprzestrzenie niezależne (pożądane) i zależne (współtowarzyszące): składające się z ruchu „współtowarzyszącego” lub „pasożytniczego”, który jest ruchem niepożądanym manipulatora. Osłabiające skutki towarzyszącego ruchu powinny zostać złagodzone lub wyeliminowane w udanym projektowaniu manipulatorów o mniejszej mobilności. Na przykład robot Delta nie ma ruchu pasożytniczego, ponieważ jego efektor końcowy nie obraca się.

Autonomia

Roboty wykazują różne stopnie autonomii . Niektóre roboty są zaprogramowane do wiernego wykonywania określonych czynności w kółko (działania powtarzalne) bez zmian i z dużą dokładnością. Działania te są określane przez zaprogramowane procedury, które określają kierunek, przyspieszenie, prędkość, opóźnienie i odległość serii skoordynowanych ruchów

Inne roboty są znacznie bardziej elastyczne, jeśli chodzi o orientację obiektu, na którym operują, a nawet zadanie, które musi być wykonane na samym obiekcie, który robot może nawet potrzebować zidentyfikować. Na przykład, aby zapewnić bardziej precyzyjne prowadzenie, roboty często zawierają podsystemy widzenia maszynowego działające jako ich czujniki wizualne, połączone z potężnymi komputerami lub sterownikami. Sztuczna inteligencja , czyli to, co za nią uchodzi, staje się coraz ważniejszym czynnikiem we współczesnym robocie przemysłowym.

Historia robotyki przemysłowej

Najwcześniejszy znany robot przemysłowy, zgodny z definicją ISO, został ukończony przez "Billa" Griffitha P. Taylora w 1937 roku i opublikowany w Meccano Magazine , marzec 1938. Urządzenie podobne do dźwigu zostało zbudowane prawie w całości z części Meccano i zasilane z jednego silnik elektryczny. Możliwych było pięć osi ruchu, w tym chwyt i obrót chwytu . Automatyzację osiągnięto dzięki zastosowaniu perforowanej taśmy papierowej do zasilania elektromagnesów, co ułatwiłoby ruch dźwigni sterujących żurawia. Robota mogła układać klocki drewniane w zaprogramowanych wzorów. Liczbę obrotów silnika wymaganych dla każdego pożądanego ruchu najpierw wykreślono na papierze milimetrowym. Informacje te zostały następnie przeniesione na taśmę papierową, która również była napędzana przez pojedynczy silnik robota. Chris Shute zbudował kompletną replikę robota w 1997 roku.

George Devol złożył wniosek o pierwsze patenty w dziedzinie robotyki w 1954 r. (przyznane w 1961 r.). Pierwszą firmą, która wyprodukowała robota była firma Unimation , założona przez Devola i Josepha F. Engelbergera w 1956 roku. Roboty Unimation były również nazywane programowalnymi maszynami transferowymi, ponieważ początkowo ich głównym zastosowaniem było przenoszenie obiektów z jednego punktu do drugiego, o długości mniejszej niż tuzin stóp lub tak osobno. Używali hydraulicznych siłowników i zostały zaprogramowane w wspólnych współrzędnych , czyli kąty poszczególnych stawów były przechowywane w fazie nauczania i odtwarzane w eksploatacji. Były one dokładne z dokładnością do 1/10 000 cala (uwaga: chociaż dokładność nie jest odpowiednią miarą dla robotów, zwykle ocenianą pod kątem powtarzalności – patrz dalej). Później Unimation udzieliło licencji na swoją technologię Kawasaki Heavy Industries i GKN , produkując Unimate odpowiednio w Japonii i Anglii. Przez pewien czas jedynym konkurentem Unimation był Cincinnati Milacron Inc. z Ohio . Zmieniło się to radykalnie pod koniec lat 70., kiedy kilka dużych japońskich konglomeratów zaczęło produkować podobne roboty przemysłowe.

W 1969 roku Victor Scheinman z Uniwersytetu Stanforda wynalazł ramię Stanford , całkowicie elektryczny, 6-osiowy robot przegubowy, zaprojektowany tak, aby umożliwić rozwiązanie ramienia . Umożliwiło to precyzyjne poruszanie się po dowolnych ścieżkach w kosmosie i rozszerzyło potencjalne zastosowanie robota do bardziej wyrafinowanych zastosowań, takich jak montaż i spawanie. Scheinman zaprojektował następnie drugie ramię dla MIT AI Lab, zwane „ramionem MIT”. Scheinman, po otrzymaniu stypendium od Unimation na rozwój swoich projektów, sprzedał te projekty firmie Unimation, która dalej je rozwijała przy wsparciu General Motors, a później sprzedawała jako programowalną uniwersalną maszynę do montażu (PUMA).

Robotyka przemysłowa rozpoczęła się dość szybko w Europie. Zarówno ABB Robotics, jak i KUKA Robotics wprowadziły roboty na rynek w 1973 roku. ABB Robotics (dawniej ASEA) wprowadziła IRB 6, jednego z pierwszych na świecie dostępnych na rynku robotów całkowicie elektrycznych sterowanych mikroprocesorem. Pierwsze dwa roboty IRB 6 zostały sprzedane firmie Magnusson w Szwecji do szlifowania i polerowania łuków rurowych i zostały zainstalowane w produkcji w styczniu 1974 roku. Również w 1973 roku firma KUKA Robotics zbudowała swojego pierwszego robota, znanego jako FAMULUS , również jednego z pierwszych robotów przegubowych, które sześć osi napędzanych elektromechanicznie.

Zainteresowanie robotyką wzrosło pod koniec lat 70. i wiele amerykańskich firm weszło na rynek, w tym duże firmy, takie jak General Electric i General Motors (która utworzyła joint venture FANUC Robotics z FANUC LTD z Japonii). Amerykańskie firmy rozpoczynające działalność obejmowały Automatix i Adept Technology , Inc. W szczytowym momencie boomu na roboty w 1984 r. Unimation została przejęta przez Westinghouse Electric Corporation za 107 milionów dolarów. Westinghouse sprzedał Unimation firmie Stäubli Faverges SCA z Francji w 1988 roku, która nadal produkuje roboty przegubowe do ogólnych zastosowań przemysłowych i czystych , a pod koniec 2004 roku kupiła nawet dział robotyki Bosch .

Ostatecznie na tym rynku udało się przetrwać tylko kilku firmom spoza Japonii, z których najważniejsze to: Adept Technology , Stäubli , szwedzko - szwajcarska firma ABB Asea Brown Boveri , niemiecka firma KUKA Robotics oraz włoska firma Comau .

Opis techniczny

Definiowanie parametrów

- Liczba osi – do osiągnięcia dowolnego punktu na płaszczyźnie wymagane są dwie osie; do osiągnięcia dowolnego punktu w przestrzeni potrzebne są trzy osie. Aby w pełni kontrolować orientację końca ramienia (tj. nadgarstka ) wymagane są jeszcze trzy osie ( odchylenie, pochylenie i przechylenie ). Niektóre konstrukcje (np. robot SCARA) zamieniają ograniczenia w możliwości ruchu na koszt, szybkość i dokładność.

- Stopnie swobody – to zwykle tyle samo, co liczba osi.

- Obwiednia robocza – obszar przestrzeni, do którego może dotrzeć robot.

- Kinematyka – rzeczywiste rozmieszczenie sztywnych prętów i połączeń w robocie, które określa możliwe ruchy robota. Klasy kinematyki robotów obejmują przegubowe, kartezjańskie, równoległe i SCARA.

- Udźwig lub ładowność – ile ciężar może podnieść robot.

- Szybkość – jak szybko robot może ustawić koniec ramienia. Można to zdefiniować w kategoriach prędkości kątowej lub liniowej każdej osi lub jako prędkość złożoną, tj. prędkość końca ramienia, gdy wszystkie osie się poruszają.

- Przyspieszenie – jak szybko oś może przyspieszyć. Ponieważ jest to czynnik ograniczający, robot może nie być w stanie osiągnąć określonej maksymalnej prędkości w przypadku ruchów na krótkich dystansach lub złożonej ścieżce wymagającej częstych zmian kierunku.

- Dokładność – jak blisko robot może dotrzeć do nakazanej pozycji. Gdy bezwzględna pozycja robota jest mierzona i porównywana z zadaną pozycją, błąd jest miarą dokładności. Dokładność można poprawić za pomocą czujników zewnętrznych, na przykład systemu wizyjnego lub podczerwieni. Zobacz kalibrację robota . Dokładność może się różnić w zależności od prędkości i położenia w zakresie roboczym oraz ładunku (patrz zgodność).

- Powtarzalność – jak dobrze robot powróci do zaprogramowanej pozycji. To nie to samo, co dokładność. Może się zdarzyć, że gdy zostaniesz poproszony o przejście do określonej pozycji XYZ, dojdzie tylko do 1 mm od tej pozycji. Byłaby to jego dokładność, którą można poprawić poprzez kalibrację. Ale jeśli ta pozycja jest wuczona do pamięci kontrolera i za każdym razem, gdy zostanie tam wysłana, powróci z dokładnością do 0,1 mm od nauczonej pozycji, to powtarzalność będzie mieściła się w granicach 0,1 mm.

Dokładność i powtarzalność to różne miary. Powtarzalność jest zwykle najważniejszym kryterium dla robota i jest podobna do koncepcji „precyzji” pomiaru — patrz dokładność i precyzja . ISO 9283 określa metodę, za pomocą której można mierzyć zarówno dokładność, jak i powtarzalność. Zazwyczaj robot jest wielokrotnie wysyłany do wyuczonej pozycji, a błąd jest mierzony przy każdym powrocie do pozycji po odwiedzeniu 4 innych pozycji. Powtarzalność jest następnie określana ilościowo przy użyciu odchylenia standardowego tych próbek we wszystkich trzech wymiarach. Typowy robot może oczywiście popełnić błąd pozycjonowania przekraczający ten błąd, co może być problemem dla procesu. Co więcej, powtarzalność jest różna w różnych częściach przestrzeni roboczej, a także zmienia się wraz z prędkością i ładownością. ISO 9283 określa, że dokładność i powtarzalność należy mierzyć przy maksymalnej prędkości i przy maksymalnym obciążeniu użytkowym. Ale to daje pesymistyczne wartości, podczas gdy robot mógłby być znacznie dokładniejszy i powtarzalny przy niewielkich obciążeniach i prędkościach. Powtarzalność w procesie przemysłowym zależy również od dokładności końcowego efektora, na przykład chwytaka, a nawet od konstrukcji „palców”, które dopasowują chwytak do chwytanego przedmiotu. Na przykład, jeśli robot chwyta śrubę za łeb, może ona znajdować się pod losowym kątem. Kolejna próba włożenia śruby w otwór może się nie powieść. Te i podobne scenariusze można ulepszyć za pomocą „wprowadzeń”, np. poprzez zwężenie wejścia do otworu.

- Sterowanie ruchem — w przypadku niektórych zastosowań, takich jak prosty montaż typu „podnieś i umieść”, robot musi jedynie wielokrotnie powracać do ograniczonej liczby wstępnie nauczonych pozycji. W przypadku bardziej wyrafinowanych zastosowań, takich jak spawanie i wykańczanie ( malowanie natryskowe ), ruch musi być stale kontrolowany, aby podążał ścieżką w przestrzeni, z kontrolowaną orientacją i prędkością.

- Źródło zasilania – niektóre roboty wykorzystują silniki elektryczne , inne wykorzystują siłowniki hydrauliczne . Te pierwsze są szybsze, te drugie są mocniejsze i korzystniejsze w zastosowaniach takich jak malowanie natryskowe, gdzie iskra mogłaby wywołać eksplozję ; jednak niskie wewnętrzne ciśnienie powietrza w ramieniu może zapobiec wnikaniu palnych oparów oraz innych zanieczyszczeń. W dzisiejszych czasach jest bardzo mało prawdopodobne, aby zobaczyć na rynku roboty hydrauliczne. Dodatkowe uszczelnienia, bezszczotkowe silniki elektryczne oraz zabezpieczenia przeciwiskrowe ułatwiły budowę jednostek mogących pracować w środowisku z atmosferą wybuchową.

- Napęd – niektóre roboty łączą silniki elektryczne z przegubami za pomocą przekładni ; inne łączą silnik bezpośrednio ze złączem ( napęd bezpośredni ). Użycie kół zębatych skutkuje mierzalnym „luzem”, który jest swobodnym ruchem w osi. Mniejsze ramiona robotów często wykorzystują silniki prądu stałego o dużej prędkości i niskim momencie obrotowym, które zazwyczaj wymagają wysokich przełożeń; ma to wadę luzu. W takich przypadkach często używany jest napęd harmoniczny .

- Podatność — jest to miara kąta lub odległości, o jaką przesunie się oś robota po przyłożeniu do niej siły. Ze względu na podatność, gdy robot przechodzi do pozycji z maksymalnym ładunkiem, znajdzie się w pozycji nieco niższej niż wtedy, gdy nie ma ładunku. Zgodność może również odpowiadać za przeregulowanie podczas przewożenia dużych ładunków, w którym to przypadku należałoby zmniejszyć przyspieszenie.

Programowanie robota i interfejsy

Konfiguracja lub programowanie ruchów i sekwencji dla robota przemysłowego jest zwykle nauczane przez połączenie sterownika robota z laptopem , komputerem stacjonarnym lub siecią (wewnętrzną lub internetową) .

Robot i zbiór maszyn lub urządzeń peryferyjnych jest określany jako komórka robocza lub komórka. Typowa komórka może zawierać podajnik części, maszynę do formowania i robota. Różne maszyny są „zintegrowane” i sterowane przez pojedynczy komputer lub PLC . Sposób interakcji robota z innymi maszynami w komórce musi być zaprogramowany, zarówno w odniesieniu do ich pozycji w komórce, jak i synchronizacji z nimi.

Oprogramowanie: Komputer jest instalowany z odpowiednim oprogramowaniem interfejsu . Użycie komputera znacznie upraszcza proces programowania. Wyspecjalizowane oprogramowanie robota jest uruchamiane w sterowniku robota lub w komputerze lub w obu, w zależności od konstrukcji systemu.

Istnieją dwie podstawowe jednostki, które należy nauczyć (lub zaprogramować): dane pozycyjne i procedura. Na przykład w zadaniu przesuwania śruby z podajnika do otworu pozycje podajnika i otworu muszą być najpierw nauczone lub zaprogramowane. Po drugie, procedura dostarczania ślimaka z podajnika do otworu musi być zaprogramowana wraz ze wszystkimi zaangażowanymi we/wy, na przykład sygnałem wskazującym, kiedy ślimak jest w podajniku gotowy do pobrania. Celem oprogramowania robota jest ułatwienie obu tych zadań programistycznych.

Nauczanie pozycji robota może odbywać się na kilka sposobów:

Polecenia pozycyjne Robota można skierować do żądanej pozycji za pomocą graficznego interfejsu użytkownika lub poleceń tekstowych, w których można określić i edytować żądaną pozycję XYZ.

Pilot uczenia: pozycje robota można nauczyć za pomocą pilota uczenia . Jest to podręczna jednostka sterująca i programująca. Wspólnymi cechami takich jednostek jest możliwość ręcznego wysłania robota do żądanej pozycji lub „cal” lub „jog” w celu dostosowania pozycji. Posiadają również środki do zmiany prędkości, ponieważ niska prędkość jest zwykle wymagana do ostrożnego pozycjonowania lub podczas testowania nowej lub zmodyfikowanej procedury. Zwykle dołączony jest również duży przycisk zatrzymania awaryjnego . Zazwyczaj po zaprogramowaniu robota panel programowania nie ma już zastosowania. Wszystkie panele uczące są wyposażone w 3-pozycyjny wyłącznik czuwakowy . W trybie ręcznym umożliwia ruch robota tylko wtedy, gdy znajduje się w pozycji środkowej (częściowo wciśnięty). Jeśli zostanie całkowicie wciśnięty lub całkowicie zwolniony, robot zatrzyma się. Ta zasada działania pozwala na wykorzystanie naturalnych odruchów w celu zwiększenia bezpieczeństwa.

Lead-by-the-nose: to technika oferowana przez wielu producentów robotów. W tej metodzie jeden użytkownik trzyma manipulator robota, podczas gdy inna osoba wprowadza polecenie, które odłącza zasilanie robota, powodując jego zwiotczenie. Następnie użytkownik przesuwa robota ręcznie do wymaganych pozycji i/lub wzdłuż wymaganej ścieżki, podczas gdy oprogramowanie zapisuje te pozycje w pamięci. Program może później uruchomić robota do tych pozycji lub wzdłuż wyuczonej ścieżki. Ta technika jest popularna przy zadaniach takich jak natryskiwanie farby .

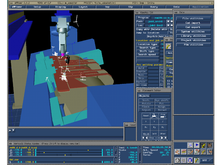

Programowanie offline polega na graficznym odwzorowaniu całej komórki, robota i wszystkich maszyn lub przyrządów w przestrzeni roboczej. Robot można następnie przesuwać na ekranie i symulować proces. Symulator robotyki służy do tworzenia wbudowanych aplikacji dla robota, niezależnie od fizycznej obsługi ramienia robota i efektora końcowego. Zaletą symulacji robotyki jest oszczędność czasu przy projektowaniu aplikacji robotyki. Może również zwiększyć poziom bezpieczeństwa związany ze sprzętem zrobotyzowanym, ponieważ różne scenariusze „co jeśli” można wypróbować i przetestować przed uruchomieniem systemu.[8] Oprogramowanie do symulacji robotów zapewnia platformę do uczenia, testowania, uruchamiania i debugowania programów napisanych w różnych językach programowania.

Narzędzia do symulacji robotów umożliwiają wygodne pisanie i debugowanie programów dla robotyki w trybie off-line z ostateczną wersją programu przetestowaną na rzeczywistym robocie. Możliwość podglądu zachowania systemu robotycznego w wirtualnym świecie pozwala wypróbować i przetestować różne mechanizmy, urządzenia, konfiguracje i kontrolery przed zastosowaniem w systemie „rzeczywistym”. Symulatory robotyki umożliwiają obliczanie w czasie rzeczywistym symulowanego ruchu robota przemysłowego z wykorzystaniem zarówno modelowania geometrycznego, jak i modelowania kinematycznego.

Niezależne narzędzia do programowania robotów to stosunkowo nowy, ale elastyczny sposób programowania aplikacji robotów. Korzystając z graficznego interfejsu użytkownika, programowanie odbywa się poprzez przeciąganie i upuszczanie wstępnie zdefiniowanych szablonów/bloków konstrukcyjnych. Często obejmują one wykonywanie symulacji w celu oceny wykonalności i programowania offline w połączeniu. Jeżeli system jest w stanie opracować i przesłać kodu macierzystego robota do sterownika robota, użytkownik nie musi już uczyć się każdego producenta język zastrzeżone . Dlatego takie podejście może być ważnym krokiem w kierunku standaryzacji metod programowania.

Inni ponadto operatorzy maszyn często używają urządzeń interfejsu użytkownika , zwykle jednostek z ekranem dotykowym , które służą jako panel sterowania operatora. Operator może przełączać się z programu na program, dokonywać zmian w programie, a także obsługiwać wiele urządzeń peryferyjnych , które mogą być zintegrowane z tym samym systemem robota. Należą do nich efektory końcowe , podajniki, które dostarczają komponenty do robota, przenośniki taśmowe , sterowniki zatrzymania awaryjnego, systemy wizyjne maszyn, systemy blokad bezpieczeństwa , drukarki kodów kreskowych i prawie nieskończony wachlarz innych urządzeń przemysłowych, do których dostęp i sterowanie odbywa się za pośrednictwem panelu sterowania operatora.

Panel programowania lub komputer PC jest zwykle odłączany po zaprogramowaniu, a następnie robot działa na programie, który został zainstalowany w jego sterowniku . Jednak komputer jest często używany do „nadzorowania” robota i wszelkich urządzeń peryferyjnych lub do zapewnienia dodatkowej pamięci masowej umożliwiającej dostęp do wielu złożonych ścieżek i procedur.

Oprzyrządowanie na końcu ramienia

Najważniejszym urządzeniem peryferyjnym robota jest efektor końcowy lub oprzyrządowanie końca ramienia (EOT). Typowe przykłady efektorów końcowych obejmują urządzenia spawalnicze (takie jak pistolety do spawania MIG, zgrzewarki punktowe itp.), pistolety natryskowe, a także urządzenia do szlifowania i gratowania (takie jak pneumatyczne szlifierki tarczowe lub taśmowe, zadziory itp.) oraz chwytaki ( urządzenia, które mogą chwytać przedmiot, zwykle elektromechaniczne lub pneumatyczne ). Innym powszechnym sposobem podnoszenia przedmiotów jest próżnia lub magnesy . Efektory końcowe są często bardzo złożone, wykonane tak, aby pasowały do obsługiwanego produktu i często są w stanie odebrać szereg produktów jednocześnie. Mogą wykorzystywać różne czujniki, aby wspomóc system robota w lokalizowaniu, obsłudze i pozycjonowaniu produktów.

Kontrolowanie ruchu

Dla danego robota jedynymi parametrami niezbędnymi do całkowitego zlokalizowania efektora końcowego (chwytaka, palnika spawalniczego itp.) robota są kąty każdego z połączeń lub przemieszczenia osi liniowych (lub ich kombinacje w przypadku formatów robota, takich jak jako SCARA). Istnieje jednak wiele różnych sposobów definiowania punktów. Najpopularniejszym i najwygodniejszym sposobem zdefiniowania punktu jest podanie dla niego współrzędnej kartezjańskiej , czyli położenia „efektora końcowego” w mm w kierunkach X, Y i Z względem początku robota. Ponadto, w zależności od typów połączeń, jakie może mieć dany robot, należy również określić orientację efektora końcowego w zakresie odchylenia, nachylenia i przechyłu oraz położenie punktu narzędzia względem płyty czołowej robota. W przypadku ramienia przegubowego współrzędne te muszą zostać przekonwertowane na kąty przegubu przez sterownik robota i takie konwersje są znane jako transformacje kartezjańskie, które mogą wymagać wykonania iteracyjnego lub rekurencyjnego dla robota wieloosiowego. Matematyka relacji między kątami połączenia a rzeczywistymi współrzędnymi przestrzennymi nazywa się kinematyką. Zobacz sterowanie robotem

Pozycjonowanie za pomocą współrzędnych kartezjańskich można wykonać wprowadzając współrzędne do systemu lub używając pilota uczenia, który przesuwa robota w kierunkach XYZ. O wiele łatwiej jest operatorowi wyobrazić sobie ruchy góra/dół, lewo/prawo itd. niż poruszanie każdym stawem na raz. Gdy pożądana pozycja zostanie osiągnięta, jest ona określana w pewien sposób specyficzny dla używanego oprogramowania robota, np. P1 - P5 poniżej.

Typowe programowanie

Większość robotów przegubowych działa, przechowując w pamięci szereg pozycji i przemieszczając się do nich w różnych momentach sekwencji programowania. Na przykład robot, który przenosi przedmioty z jednego miejsca (pojemnik A) do drugiego (pojemnik B) może mieć prosty program „podnieś i umieść” podobny do następującego:

Zdefiniuj punkty P1–P5:

- Bezpiecznie nad obrabianym przedmiotem (zdefiniowane jako P1)

- 10 cm nad pojemnikiem A (zdefiniowane jako P2)

- W pozycji do wzięcia udziału z pojemnika A (zdefiniowanego jako P3)

- 10 cm nad pojemnikiem B (zdefiniowane jako P4)

- W pozycji do wzięcia udziału z pojemnika B. (zdefiniowanego jako P5)

Zdefiniuj program:

- Przejdź do P1

- Przejdź do P2

- Przejdź do P3

- Zamknij chwytak

- Przejdź do P2

- Przejdź do P4

- Przejdź do P5

- Otwórz chwytak

- Przejdź do P4

- Przejdź do P1 i zakończ

Aby zapoznać się z przykładami tego, jak wyglądałoby to w popularnych językach robotów, zobacz programowanie robotów przemysłowych .

Osobliwości

American National Standard for Industrial Robots and Robot Systems — Safety Requirements (ANSI/RIA R15.06-1999) definiuje osobliwość jako „stan spowodowany przez współliniowe ustawienie dwóch lub więcej osi robota, powodujące nieprzewidywalne ruchy i prędkości robota”. Jest to najczęściej spotykane w ramionach robotów, które wykorzystują „potrójny nadgarstek”. Jest to nadgarstek, wokół którego trzy osie nadgarstka, kontrolujące odchylenie, pochylenie i przechylenie, przechodzą przez wspólny punkt. Przykładem osobliwości nadgarstka jest sytuacja, w której ścieżka, po której porusza się robot, powoduje wyrównanie pierwszej i trzeciej osi nadgarstka (tj. osi robota 4 i 6). Druga oś nadgarstka następnie próbuje obrócić się o 180° w czasie zerowym, aby utrzymać orientację efektora końcowego. Innym powszechnym określeniem tej osobliwości jest „przerzucenie nadgarstka”. Wynik osobliwości może być dość dramatyczny i może mieć niekorzystny wpływ na ramię robota, efektor końcowy i proces. Niektórzy producenci robotów przemysłowych próbowali obejść tę sytuację, nieznacznie zmieniając tor ruchu robota, aby temu zapobiec. Inną metodą jest spowolnienie prędkości poruszania się robota, zmniejszając w ten sposób prędkość wymaganą do wykonania przejścia przez nadgarstek. ANSI/RIA nakazała producentom robotów informować użytkownika o osobliwościach, które występują, gdy system jest ręcznie manipulowany.

Drugi rodzaj osobliwości w robotach sześcioosiowych z podziałem nadgarstka, przegubowych w pionie, występuje, gdy środek nadgarstka znajduje się na cylindrze wyśrodkowanym wokół osi 1 i o promieniu równym odległości między osiami 1 i 4. Nazywa się to osobliwością barku. Niektórzy producenci robotów wspominają również o osobliwościach wyrównania, w których osie 1 i 6 są zbieżne. To po prostu podprzypadek osobliwości barku. Gdy robot przechodzi blisko osobliwości barku, staw 1 obraca się bardzo szybko.

Trzeci i ostatni rodzaj osobliwości w sześcioosiowych robotach z podziałem na nadgarstek, przegubowych w pionie, występuje, gdy środek nadgarstka znajduje się w tej samej płaszczyźnie co osie 2 i 3.

Osobliwości są ściśle związane ze zjawiskiem blokady gimbala , która ma podobną przyczynę ustawiania osi.

Struktura rynku

Według badania World Robotics 2020 przeprowadzonego przez Międzynarodową Federację Robotyki (IFR), do końca 2019 r. było około 2 722 077 działających robotów przemysłowych. Szacuje się, że do końca 2021 r. liczba ta osiągnie 3 788 000. Na rok 2018 IFR szacuje światowy sprzedaż robotów przemysłowych o wartości 16,5 mld USD. Uwzględniając koszty oprogramowania, urządzeń peryferyjnych i inżynierii systemów, roczny obrót systemów robotów szacuje się w 2018 r. na 48,0 mld USD.

Chiny są największym rynkiem robotów przemysłowych, ze 154 032 sztukami sprzedanymi w 2018 roku. Chiny miały największy operacyjny zapas robotów przemysłowych, z 649 447 na koniec 2018 roku. Amerykańscy producenci robotów przemysłowych wysłali 35 880 robotów do fabryk w USA w 2018 roku i było to o 7% więcej niż w 2017 roku.

Największym odbiorcą robotów przemysłowych jest przemysł motoryzacyjny z 30% udziałem w rynku, następnie przemysł elektrotechniczny/elektroniczny z 25%, przemysł metalowy i maszynowy z 10%, przemysł gumowy i tworzyw sztucznych z 5%, spożywczy z 5%. W przemyśle tekstylnym, odzieżowym i skórzanym pracuje 1580 jednostek.

Szacowana światowa roczna podaż robotów przemysłowych (w sztukach):

| Rok | dostarczać |

|---|---|

| 1998 | 69 000 |

| 1999 | 79 000 |

| 2000 | 99 000 |

| 2001 | 78 000 |

| 2002 | 69 000 |

| 2003 | 81 000 |

| 2004 | 97 000 |

| 2005 | 120 000 |

| 2006 | 112 000 |

| 2007 | 114 000 |

| 2008 | 113 000 |

| 2009 | 60 000 |

| 2010 | 118 000 |

| 2012 | 159 346 |

| 2013 | 178 132 |

| 2014 | 229 261 |

| 2015 | 253 748 |

| 2016 | 294 312 |

| 2017 | 381,335 |

| 2018 | 422,271 |

| 2019 | 373 240 |

Zdrowie i bezpieczeństwo

Międzynarodowa Federacja Robotyki przewidział światowy wzrost w przyjęciu robotów przemysłowych i ich szacowane 1,7 miliona nowych instalacji robotów w fabrykach na całym świecie do roku 2020 [2017] IFR . Szybkie postępy w technologiach automatyzacji (np. roboty stacjonarne, roboty współpracujące i mobilne oraz egzoszkielety) mogą poprawić warunki pracy, ale także wprowadzić zagrożenia w miejscu pracy na stanowiskach produkcyjnych. [2] Pomimo braku danych z nadzoru zawodowego na temat urazów związanych konkretnie z robotami, naukowcy z amerykańskiego Narodowego Instytutu Bezpieczeństwa i Zdrowia w Pracy (NIOSH) zidentyfikowali 61 zgonów związanych z robotami w latach 1992-2015, korzystając z wyszukiwania słów kluczowych Biura Statystyki Pracy (BLS) Baza danych badań Census of Fatal Occupational Injuries (patrz informacje z Center for Occupational Robotics Research ). Korzystając z danych Biura Statystyki Pracy, NIOSH i jego partnerzy stanowi zbadali 4 ofiary śmiertelne związane z robotami w ramach programu oceny śmiertelności i kontroli . Ponadto Urząd ds. Bezpieczeństwa i Zdrowia w Pracy (OSHA) zbadał dziesiątki zgonów i obrażeń związanych z robotami, które można przejrzeć na stronie OSHA Accident Search . Urazy i ofiary śmiertelne mogą z czasem wzrosnąć z powodu rosnącej liczby współpracujących i współistniejących robotów, zasilanych egzoszkieletów i pojazdów autonomicznych w środowisku pracy.

Normy bezpieczeństwa są opracowywane przez Robotic Industries Association (RIA) we współpracy z American National Standards Institute (ANSI). [3] W dniu 5 października 2017 r. OSHA, NIOSH i RIA podpisały sojusz w celu współpracy w celu poszerzenia wiedzy technicznej, identyfikacji i pomocy w rozwiązywaniu potencjalnych zagrożeń w miejscu pracy związanych z tradycyjnymi robotami przemysłowymi oraz powstającą technologią instalacji i systemów współpracy człowieka z robotem, i pomóc zidentyfikować potrzebne badania w celu zmniejszenia zagrożeń w miejscu pracy. 16 października NIOSH uruchomił Centrum Badań nad Robotyką Zawodową, aby „zapewnić przywództwo naukowe w zakresie opracowywania i stosowania robotów zawodowych, które poprawiają bezpieczeństwo, zdrowie i samopoczucie pracowników”. Do tej pory potrzeby badawcze zidentyfikowane przez NIOSH i jego partnerów obejmują: śledzenie i zapobieganie urazom i ofiarom śmiertelnym, strategie interwencji i rozpowszechniania w celu promowania bezpiecznych procedur sterowania i konserwacji maszyn oraz przełożenia skutecznych interwencji opartych na dowodach na praktykę w miejscu pracy.

Zobacz też

- Automatyzacja

- Robot domowy

- Inteligentny asystent pracy przemysłowej (iiwa)

- Zgaszone światła (produkcja)

- Mobilne roboty przemysłowe

- Robot kartezjański

- Robot bramowy

- Bezpieczeństwo robotyki w miejscu pracy

Bibliografia

Dalsza lektura

- Nof, Shimon Y. (redaktor) (1999). Podręcznik robotyki przemysłowej , wyd. John Wiley & Synowie. 1378 s. ISBN 0-471-17783-0 .

- Lars Westerlund (autor) (2000). Wyciągnięte ramię człowieka. ISBN 91-7736-467-8 .

- Michał Gurgul (autor) (2018). Roboty przemysłowe i coboty: Wszystko, co musisz wiedzieć o swoim przyszłym współpracowniku. ISBN 978-83-952513-0-6 .

Zewnętrzne linki

- Roboty przemysłowe i bezpieczeństwo systemów robotów (wg OSHA , czyli w domenie publicznej ).

- Międzynarodowa Federacja Robotyki IFR (na całym świecie)

- Stowarzyszenie Przemysłu Robotycznego RIA (Ameryka Północna)

- BARA, Brytyjskie Stowarzyszenie Automatyki i Robotyki (Wielka Brytania)

- Centrum Badań Robotyki Zawodowej firmy NIOSH

- Normy bezpieczeństwa stosowane w robotyce

- Strategie dotyczące nowych technologii z INRS

- Ochrona maszyn — dlaczego jest to wymóg prawny