Wykończenie powierzchni - Surface finish

Wykończenie powierzchni, znane również jako tekstura powierzchni lub topografia powierzchni, jest charakterem powierzchni zdefiniowanym przez trzy cechy: ułożenie, chropowatość powierzchni i falistość . Obejmuje małe, lokalne odchylenia powierzchni od idealnie płaskiego ideału (prawdziwej płaszczyzny ).

Tekstura powierzchni jest jednym z ważnych czynników kontrolujących tarcie i tworzenie warstwy przenoszącej podczas poślizgu. Włożono wiele wysiłku w zbadanie wpływu tekstury powierzchni na tarcie i zużycie w warunkach ślizgowych. Tekstury powierzchni mogą być izotropowe lub anizotropowe . Czasami podczas poślizgu można zaobserwować zjawisko tarcia typu stick-slip, w zależności od tekstury powierzchni.

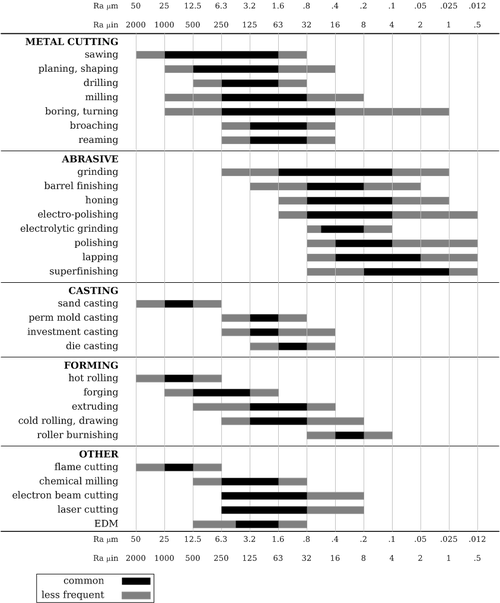

Każdy proces produkcyjny (np. wiele rodzajów obróbki ) daje teksturę powierzchni. Proces jest zwykle optymalizowany, aby zapewnić użyteczność uzyskanej tekstury. W razie potrzeby zostanie dodany dodatkowy proces, aby zmodyfikować początkową teksturę. Ten ostatni proces może być szlifowaniem (cięciem ściernym) , polerowaniem , docieraniem , obróbką strumieniowo-ścierną , honowaniem , obróbką elektroerozyjną (EDM), frezowaniem , litografią , trawieniem przemysłowym / frezowaniem chemicznym , teksturowaniem laserowym lub innymi procesami.

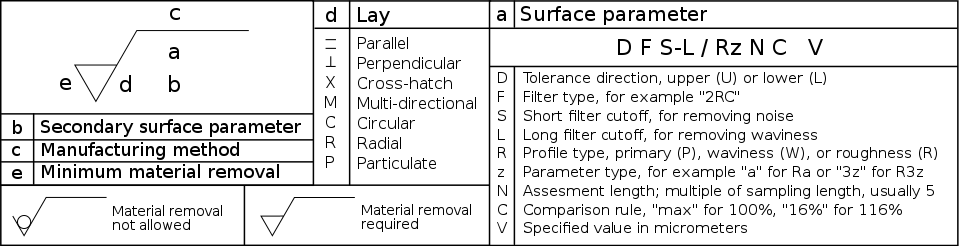

Kłaść

Lay to kierunek dominującego wzoru powierzchni, zwykle określany przez zastosowaną metodę produkcji. Termin ten jest również używany do określenia kierunku nawijania włókien i pasm liny .

Chropowatość powierzchni

Chropowatość powierzchni, zwykle skracana do chropowatości, jest miarą całkowitych nierówności powierzchni w odstępach. W inżynierii zwykle rozumie się to przez „wykończenie powierzchni”. Niższa liczba oznacza mniej tych nieregularności na powierzchni.

Falistość

Falistość jest miarą nierówności powierzchni z odstępem większym niż chropowatość powierzchni. Nieregularności te zwykle powstają w wyniku wypaczenia , wibracji lub ugięcia podczas obróbki.

Pomiary

Wykończenie powierzchni można mierzyć na dwa sposoby: metodą kontaktową i bezkontaktową . Metody kontaktu obejmować przeciągnięcie pomiaru rysika po powierzchni; instrumenty te nazywane są profilometrami . Bezkontaktowych metod należą: interferometrii , mikroskopii konfokalnej , zmianę ostrości , światła strukturalnego , pojemność elektryczną , mikroskopii elektronowej , mikroskopii sił atomowych i fotogrametrii .

Specyfikacja

W Stanach Zjednoczonych wykończenie powierzchni jest zwykle określane przy użyciu standardu ASME Y14.36M. Innym powszechnym standardem jest Międzynarodowa Organizacja Normalizacyjna (ISO) 1302.

Na wykończenie powierzchni w produkcji wpływa wiele czynników. W procesach formowania, takich jak formowanie lub formowanie metalu , wykończenie powierzchni matrycy determinuje wykończenie powierzchni przedmiotu obrabianego. W obróbce skrawaniem wzajemne oddziaływanie krawędzi skrawających i mikrostruktury ciętego materiału przyczynia się do ostatecznego wykończenia powierzchni.

Ogólnie rzecz biorąc, koszt wytwarzania powierzchni wzrasta wraz z poprawą wykończenia powierzchni. Każdy dany proces produkcyjny jest zwykle wystarczająco zoptymalizowany, aby zapewnić, że uzyskana tekstura nadaje się do zamierzonego zastosowania części. W razie potrzeby zostanie dodany dodatkowy proces, aby zmodyfikować początkową teksturę. Koszt tego dodatkowego procesu musi być uzasadniony w jakiś sposób wartością dodaną — przede wszystkim lepszą funkcją lub dłuższą żywotnością. Części, które mają kontakt ślizgowy z innymi, mogą działać lepiej lub dłużej, jeśli chropowatość jest mniejsza. Poprawa estetyki może dodać wartość, jeśli poprawia sprzedaż produktu.

Praktyczny przykład jest następujący. Producent samolotów zawiera umowę z dostawcą na wykonanie części. Określony gatunek stali jest określony dla części, ponieważ jest ona wystarczająco mocna i wystarczająco twarda do funkcji części. Stal jest podatna na obróbkę mechaniczną, chociaż nie można jej swobodnie obrabiać . Sprzedawca decyduje się na frezowanie części. Mielenie może osiągnąć określony chropowatości (np ≤ 3,2 um) tak długo, jak wykorzystuje najwyższej jakości machinist wkładek w młynie końcowego i zastępuje wstawki po każdych 20 części (w przeciwieństwie do cięcia setki przed wymianą wkładki). Nie ma potrzeby dodawania drugiej operacji (takiej jak szlifowanie lub polerowanie) po frezowaniu, o ile frezowanie jest wykonane wystarczająco dobrze (właściwe płytki, wystarczająco częste wymiany płytek i czyste chłodziwo ). Wkładki i chłodziwo kosztują, ale koszty związane ze szlifowaniem lub polerowaniem (więcej czasu i dodatkowych materiałów) kosztowałyby nawet więcej. Obejście drugiej operacji skutkuje niższym kosztem jednostkowym, a tym samym niższą ceną . Konkurencja między dostawcami podnosi takie szczegóły z Minor to decydujące znaczenie. Na pewno udało się wykonać części w nieco mniej wydajny sposób (dwie operacje) za nieco wyższą cenę; ale tylko jeden dostawca może otrzymać kontrakt, więc niewielka różnica w wydajności jest potęgowana przez konkurencję w wielką różnicę między dobrze prosperującymi a zamykającymi się firmami.

Tak jak różne procesy produkcyjne wytwarzają części o różnych tolerancjach, są one również zdolne do różnych chropowatości. Ogólnie rzecz biorąc, te dwie cechy są ze sobą powiązane: procesy produkcyjne, które są precyzyjne wymiarowo, tworzą powierzchnie o małej chropowatości. Innymi słowy, jeśli w procesie można wytwarzać części z wąską tolerancją wymiarową, części nie będą bardzo szorstkie.

Ze względu na abstrakcyjność parametrów wykończenia powierzchni, inżynierowie najczęściej używają narzędzia, które posiada różne chropowatości powierzchni tworzone różnymi metodami produkcyjnymi.

Bibliografia

Bibliografia

- Degarmo, E. Paul; Czarny, JT.; Kohser, Ronald A. (2003), Materiały i procesy w produkcji (9th ed.), Wiley, ISBN 0-471-65653-4.