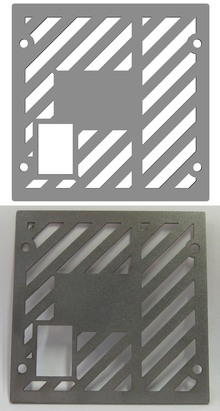

Cięcie laserowe - Laser cutting

Cięcie laserowe to technologia wykorzystująca laser do waporyzacji materiałów, w wyniku której powstaje krawędź cięcia. Chociaż zwykle jest używany do zastosowań w produkcji przemysłowej, jest obecnie używany przez szkoły, małe firmy, architektów i hobbystów. Cięcie laserowe polega na kierowaniu wyjścia lasera o dużej mocy najczęściej przez optykę. W optyka laserowe i CNC (komputerowy sterowania numerycznego) służą do kierowania materiału lub wiązkę laserową generowane. Komercyjny laser do cięcia materiałów wykorzystuje system sterowania ruchem do śledzenia kodu CNC lub G wzoru, który ma zostać wycięty na materiale. Skupiona wiązka lasera jest kierowana na materiał, który następnie topi się, spala, odparowuje lub jest zdmuchiwany przez strumień gazu, pozostawiając krawędź z wysokiej jakości wykończeniem powierzchni.

Historia

W 1965 roku do wiercenia otworów w matrycach diamentowych zastosowano pierwszą produkcyjną maszynę do cięcia laserowego . Maszyna ta została wykonana przez Zachodnie Centrum Badawcze Elektrotechniki . W 1967 r. Brytyjczycy byli pionierami w dziedzinie laserowego cięcia metali przy użyciu strumienia tlenu. Na początku lat 70-tych technologia ta została wprowadzona do produkcji do cięcia tytanu do zastosowań lotniczych. W tym samym czasie CO

2lasery były przystosowane do cięcia niemetali, takich jak tekstylia , ponieważ w tamtym czasie CO

2lasery nie były wystarczająco mocne, aby pokonać przewodnictwo cieplne metali.

Proces

Generowanie wiązki laserowej polega na stymulowaniu materiału laserowego wyładowaniami elektrycznymi lub lampami w zamkniętym pojemniku. Gdy materiał laserowy jest stymulowany, wiązka jest odbijana wewnętrznie za pomocą częściowego zwierciadła, aż do uzyskania energii wystarczającej do ucieczki jako strumień monochromatycznego spójnego światła. Lustra lub światłowody są zwykle używane do kierowania spójnego światła na soczewkę, która skupia światło w strefie roboczej. Najwęższa część skupionej wiązki ma na ogół średnicę mniejszą niż 0,0125 cala (0,32 mm). W zależności od grubości materiału możliwe są szerokości szczeliny tak małe jak 0,004 cala (0,10 mm). Aby móc rozpocząć cięcie z innego miejsca niż krawędź, przed każdym cięciem wykonuje się przebicie. Przebijanie zwykle obejmuje impulsową wiązkę laserową o dużej mocy, która powoli robi otwór w materiale , na przykład w przypadku stali nierdzewnej o grubości 0,5 cala (13 mm) trwa to około 5–15 sekund .

Równoległe promienie spójnego światła ze źródła laserowego często mieszczą się w zakresie od 0,06–0,08 cala (1,5–2,0 mm). Wiązka ta jest zwykle skupiana i wzmacniana przez soczewkę lub lustro do bardzo małej plamki około 0,001 cala (0,025 mm), aby wytworzyć bardzo intensywną wiązkę laserową. W celu uzyskania możliwie najgładszego wykończenia podczas cięcia konturowego, kierunek polaryzacji wiązki musi być obracany, gdy przechodzi ona wokół obrzeża obrabianego przedmiotu. W przypadku cięcia blachy długość ogniskowej wynosi zwykle 1,5–3 cale (38–76 mm).

Zaletą cięcia laserowego nad cięciem mechanicznym jest łatwiejsze trzymanie i mniejsze zanieczyszczenie obrabianego przedmiotu (ponieważ nie ma krawędzi tnącej, która może zostać zanieczyszczona przez materiał lub zanieczyścić materiał). Precyzja może być lepsza, ponieważ wiązka lasera nie zużywa się podczas procesu. Zmniejsza się również prawdopodobieństwo wypaczania ciętego materiału, ponieważ systemy laserowe mają niewielką strefę wpływu ciepła . Niektóre materiały są również bardzo trudne lub niemożliwe do wycięcia bardziej tradycyjnymi metodami.

Cięcie laserowe metali ma tę przewagę nad cięciem plazmowym, że jest bardziej precyzyjne i zużywa mniej energii podczas cięcia blachy; jednak większość laserów przemysłowych nie może przeciąć większej grubości metalu niż plazma. Nowsze maszyny laserowe pracujące z większą mocą (6000 watów, w przeciwieństwie do wczesnych maszyn do cięcia laserowego o mocy 1500 watów) zbliżają się do maszyn plazmowych pod względem zdolności do cięcia grubych materiałów, ale koszt kapitałowy takich maszyn jest znacznie wyższy niż w przypadku plazmy maszyny do cięcia zdolne do cięcia grubych materiałów, takich jak blacha stalowa.

Rodzaje

W cięciu laserowym stosuje się trzy główne typy laserów. CO

2laser nadaje się do cięcia, wytaczania i grawerowania. Neodymu (Nd) oraz neodymowe itr-glin-granat ( Nd: YAG ) lasery są identyczne pod względem stylu i różnią się tylko w aplikacji. Nd jest używany do wytaczania i tam, gdzie wymagana jest wysoka energia, ale niska powtarzalność. Laser Nd:YAG znajduje zastosowanie tam, gdzie potrzebna jest bardzo duża moc oraz do wytaczania i grawerowania. Oba CO

2oraz lasery Nd/Nd:YAG mogą być używane do spawania .

WSPÓŁ

2lasery są zwykle „pompowane” poprzez przepuszczanie prądu przez mieszankę gazów (wzbudzanie prądem stałym) lub przy użyciu energii o częstotliwości radiowej (wzbudzanie RF). Metoda RF jest nowsza i stała się bardziej popularna. Ponieważ konstrukcje DC wymagają elektrod wewnątrz wnęki, mogą wystąpić erozje elektrody i osadzanie materiału elektrody na wyrobach szklanych i elementach optycznych . Ponieważ rezonatory RF mają zewnętrzne elektrody, nie są podatne na te problemy.

WSPÓŁ

2lasery są używane do przemysłowego cięcia wielu materiałów, w tym tytanu, stali nierdzewnej, stali miękkiej, aluminium, plastiku, drewna, drewna konstrukcyjnego, wosku, tkanin i papieru. Lasery YAG są używane głównie do cięcia i trasowania metali i ceramiki.

Oprócz źródła zasilania, rodzaj przepływu gazu może również wpływać na wydajność. Popularne warianty CO

2lasery obejmują szybki przepływ osiowy, powolny przepływ osiowy, przepływ poprzeczny i płytę. W szybkim rezonatorze o przepływie osiowym mieszanina dwutlenku węgla, helu i azotu krąży z dużą prędkością przez turbinę lub dmuchawę. Lasery o przepływie poprzecznym krążą w mieszaninie gazów z mniejszą prędkością, wymagając prostszej dmuchawy. Rezonatory chłodzone płytowo lub dyfuzyjnie mają statyczne pole gazowe, które nie wymaga stosowania ciśnienia ani wyrobów szklanych, co prowadzi do oszczędności na kosztach wymiany turbin i wyrobów szklanych.

Generator lasera i optyka zewnętrzna (w tym soczewka skupiająca) wymagają chłodzenia. W zależności od wielkości i konfiguracji systemu, ciepło odpadowe może być przenoszone przez chłodziwo lub bezpośrednio do powietrza. Woda jest powszechnie stosowanym chłodziwem, zwykle krąży w chłodziarce lub systemie wymiany ciepła.

Mikrodyszami laserowy jest prowadzony strumieniem wody laserowej , w którym wiązka laserowa jest pulsacyjne połączone w strumieniu wody o niskim ciśnieniu. Służy do wykonywania funkcji cięcia laserowego, podczas gdy strumień wody kieruje wiązkę lasera, podobnie jak światłowód, przez całkowite wewnętrzne odbicie. Zaletą tego jest to, że woda usuwa również zanieczyszczenia i chłodzi materiał. Dodatkowymi zaletami w porównaniu z tradycyjnym cięciem laserowym „na sucho” są duże prędkości kostkowania, równoległa szczelina i cięcie dookólne.

Lasery światłowodowe to rodzaj lasera na ciele stałym, który szybko rozwija się w branży cięcia metali. W przeciwieństwie do CO

2, Technologia światłowodowa wykorzystuje stałe medium wzmacniające, w przeciwieństwie do gazu lub cieczy. „Laser nasienny” wytwarza wiązkę laserową, a następnie wzmacnia ją w włóknie szklanym. Przy długości fali zaledwie 1064 nanometrów lasery światłowodowe wytwarzają niezwykle mały rozmiar plamki (nawet 100 razy mniejszy w porównaniu z CO

2), dzięki czemu idealnie nadaje się do cięcia odblaskowych materiałów metalowych. To jedna z głównych zalet Fiber w porównaniu z CO

2.

Korzyści z cięcia laserem światłowodowym obejmują:-

- Szybkie czasy przetwarzania.

- Zmniejszone zużycie energii i rachunki – dzięki większej wydajności.

- Większa niezawodność i wydajność — brak elementów optycznych do regulacji lub wyrównania oraz brak lamp do wymiany.

- Minimalna konserwacja.

- Możliwość obróbki materiałów silnie odbijających światło, takich jak miedź i mosiądz

- Wyższa wydajność — niższe koszty operacyjne zapewniają większy zwrot z inwestycji.

Metody

Istnieje wiele różnych metod cięcia za pomocą lasera, przy czym różne typy są używane do cięcia różnych materiałów. Niektóre z metod to waporyzacja, topienie i rozdmuchiwanie, rozdmuchiwanie i wypalanie stopu, pękanie pod wpływem naprężeń termicznych, żłobienie, cięcie na zimno i stabilizowane wypalanie laserowe.

Cięcie przez odparowanie

Podczas cięcia waporyzacyjnego skupiona wiązka nagrzewa powierzchnię materiału do temperatury zapłonu i generuje dziurkę od klucza. Dziurka od klucza prowadzi do gwałtownego wzrostu chłonności, szybko pogłębiając dziurę. Gdy otwór się pogłębia, a materiał wrze, powstająca para eroduje stopione ściany, wydmuchując wytryski i dalej powiększając otwór. Tą metodą zwykle tnie się materiały nietopliwe, takie jak drewno, węgiel i tworzywa termoutwardzalne.

Topić i dmuchać

Cięcie metodą stapiania i rozdmuchiwania lub stapiania wykorzystuje gaz pod wysokim ciśnieniem do wydmuchiwania stopionego materiału z obszaru cięcia, co znacznie zmniejsza zapotrzebowanie na moc. Najpierw materiał jest podgrzewany do temperatury topnienia, a następnie strumień gazu wydmuchuje stopiony materiał ze szczeliny, unikając konieczności dalszego podnoszenia temperatury materiału. Materiały cięte tym procesem to zazwyczaj metale.

Pękanie pod wpływem naprężeń termicznych

Kruche materiały są szczególnie wrażliwe na pękanie termiczne, cechę wykorzystywaną w pękaniu naprężeniowym. Wiązka skupia się na powierzchni, powodując miejscowe nagrzewanie i rozszerzalność cieplną. Skutkuje to pęknięciem, które można następnie poprowadzić, przesuwając belkę. Pęknięcie można przesuwać w kolejności m/s. Jest zwykle używany do cięcia szkła.

Podstępne kostkowanie wafli krzemowych

Oddzielenie mikroelektronicznych wiórów wytworzonych w produkcji urządzenia półprzewodnikowe z płytek krzemu może być wykonywane za pomocą tak zwanej ukrycia procesu w kostki, która działa w pulsacyjny laser Nd: YAG , długości fali, które (1064 nm), jest dobrze przystosowana do elektronicznego pasmo wzbronione z krzemu (1,11 eV lub 1117 nM).

Cięcie reaktywne

Nazywane również „spalaniem stabilizowanym laserowym cięciem gazowym”, „cięciem płomieniowym”. Cięcie reaktywne jest jak cięcie palnikiem tlenowym, ale źródłem zapłonu jest wiązka lasera. Stosowany głównie do cięcia stali węglowej o grubości powyżej 1 mm. Proces ten może być stosowany do cięcia bardzo grubych płyt stalowych przy stosunkowo niewielkiej mocy lasera.

Tolerancje i wykończenie powierzchni

Wycinarki laserowe charakteryzują się dokładnością pozycjonowania 10 mikrometrów i powtarzalnością 5 mikrometrów.

Chropowatość standardowa Rz wzrasta wraz z grubością blachy, ale maleje wraz z mocą lasera i prędkością cięcia . Przy cięciu stali niskowęglowej mocą lasera 800 W standardowa chropowatość Rz wynosi 10 μm dla grubości blachy 1 mm, 20 μm dla 3 mm i 25 μm dla 6 mm.

Gdzie: grubość blachy stalowej w mm; moc lasera w kW (niektóre nowe wycinarki laserowe mają moc lasera 4 kW); prędkość cięcia w metrach na minutę.

Proces ten jest w stanie utrzymać dość wąskie tolerancje , często z dokładnością do 0,001 cala (0,025 mm). Geometria części i mechaniczna solidność maszyny mają wiele wspólnego z możliwościami tolerancji. Typowe wykończenie powierzchni wynikające z cięcia wiązką lasera może wynosić od 125 do 250 mikrocali (0,003 mm do 0,006 mm).

Konfiguracje maszyn

Zasadniczo istnieją trzy różne konfiguracje przemysłowych maszyn do cięcia laserowego: systemy ruchomego materiału, hybrydowe i latające systemy optyczne. Odnoszą się one do sposobu, w jaki wiązka lasera przesuwa się po materiale, który ma być cięty lub obrabiany. Dla wszystkich tych, osie ruchu są zazwyczaj oznaczone X i Y oś . Jeśli głowica tnąca może być sterowana, jest oznaczona jako oś Z.

Lasery do przemieszczania materiału mają nieruchomą głowicę tnącą i przesuwają pod nią materiał. Ta metoda zapewnia stałą odległość od generatora laserowego do przedmiotu obrabianego i pojedynczy punkt, z którego można usuwać ścieki po cięciu. Wymaga mniej optyki, ale wymaga przesunięcia przedmiotu obrabianego. Maszyna tego typu ma zwykle najmniejszą optykę dostarczania wiązki, ale jest również najwolniejsza.

Lasery hybrydowe zapewniają stół, który porusza się w jednej osi (najczęściej w osi X) i przesuwa głowicę wzdłuż krótszej osi (Y). Skutkuje to bardziej stałą długością ścieżki dostarczania wiązki niż latająca maszyna optyczna i może pozwolić na prostszy system dostarczania wiązki. Może to skutkować zmniejszoną utratą mocy w systemie dostarczania i większą wydajnością na wat niż latające maszyny optyczne.

Latające lasery optyczne posiadają nieruchomy stół i głowicę tnącą (z wiązką laserową), która porusza się po obrabianym przedmiocie w obu wymiarach poziomych. Latające noże optyczne utrzymują obrabiany przedmiot nieruchomo podczas obróbki i często nie wymagają mocowania materiału. Ruchoma masa jest stała, więc dynamika nie jest zależna od wielkości obrabianego przedmiotu. Maszyny do optyki latającej są najszybszymi typami, co jest korzystne przy cięciu cieńszych elementów.

Latające maszyny optyczne muszą stosować jakąś metodę, aby uwzględnić zmianę długości wiązki od cięcia w polu bliskim (blisko rezonatora) do cięcia w polu dalekim (daleko od rezonatora). Powszechnie stosowane metody kontrolowania tego zjawiska to kolimacja, optyka adaptacyjna lub zastosowanie osi o stałej długości wiązki.

Maszyny pięcio- i sześcioosiowe umożliwiają również cięcie uformowanych detali. Ponadto istnieją różne metody zorientowania wiązki laserowej na kształtowany przedmiot, zachowanie odpowiedniej odległości ogniskowania i odstępu dyszy itp.

Pulsowanie

Lasery impulsowe, które zapewniają impuls energii o dużej mocy przez krótki czas, są bardzo skuteczne w niektórych procesach cięcia laserowego, zwłaszcza do przebijania, lub gdy wymagane są bardzo małe otwory lub bardzo niskie prędkości cięcia, ponieważ w przypadku użycia stałej wiązki laserowej, ciepło może osiągnąć punkt stopienia całego ciętego kawałka.

Większość laserów przemysłowych ma możliwość impulsowania lub cięcia CW (fala ciągła) pod kontrolą programu NC ( sterowanie numeryczne ).

Lasery z podwójnym impulsem wykorzystują serię par impulsów, aby poprawić szybkość usuwania materiału i jakość otworu. Zasadniczo, pierwszy impuls usuwa materiał z powierzchni, a drugi zapobiega przywieraniu wyrzuconego materiału do boku otworu lub przecięcia.

Pobór energii

Główną wadą cięcia laserowego jest wysoki pobór mocy. Wydajność lasera przemysłowego może wynosić od 5% do 45%. Pobór mocy i wydajność każdego konkretnego lasera będzie się różnić w zależności od mocy wyjściowej i parametrów pracy. Zależy to od rodzaju lasera i tego, jak dobrze jest on dopasowany do wykonywanej pracy. Wymagana moc cięcia laserowego, znana jako wprowadzane ciepło , do konkretnego zadania zależy od rodzaju materiału, grubości, zastosowanego procesu (reaktywny/obojętny) i pożądanej szybkości cięcia.

| Materiał | Grubość materiału | ||||

|---|---|---|---|---|---|

| 0,51 mm | 1,0 mm | 2,0 mm | 3,2 mm | 6,4 mm | |

| Stal nierdzewna | 1000 | 1000 | 1000 | 1500 | 2500 |

| Aluminium | 1000 | 1000 | 1000 | 3800 | dziesięć tysięcy |

| Stal miękka | − | 400 | − | 500 | − |

| Tytan | 250 | 210 | 210 | − | - |

| Sklejka | − | - | − | - | 650 |

| Bor/epoksyd | − | - | − | 3000 | − |

Szybkość produkcji i cięcia

Maksymalna szybkość cięcia (szybkość produkcji) jest ograniczona wieloma czynnikami, w tym mocą lasera, grubością materiału, rodzajem procesu (reaktywne lub obojętne) oraz właściwościami materiału. Popularne systemy przemysłowe (≥1 kW) będą ciąć metal ze stali węglowej o grubości od 0,51 do 13 mm . Do wielu celów laser może być do trzydziestu razy szybszy niż standardowe cięcie.

| Materiał przedmiotu obrabianego | Grubość materiału | |||||

|---|---|---|---|---|---|---|

| 0,51 mm | 1,0 mm | 2,0 mm | 3,2 mm | 6,4 mm | 13 mm | |

| Stal nierdzewna | 42,3 | 23.28 | 13.76 | 7,83 | 3.4 | 0,76 |

| Aluminium | 33,87 | 14,82 | 6,35 | 4.23 | 1,69 | 1,27 |

| Stal miękka | − | 8.89 | 7,83 | 6,35 | 4.23 | 2,1 |

| Tytan | 12,7 | 12,7 | 4.23 | 3.4 | 2,5 | 1,7 |

| Sklejka | − | - | − | - | 7,62 | 1,9 |

| Bor / epoksyd | − | - | − | 2,5 | 2,5 | 1,1 |

Zobacz też

Bibliografia

Bibliografia

- Bromberg, Joan (1991). Laser w Ameryce, 1950-1970 . MIT Naciśnij. P. 202. Numer ISBN 978-0-262-02318-4.

- Oberga, Eryka; Jones, Franklin D.; Horton, Holbrook L.; Ryffel, Henry H. (2004). Podręcznik maszynowy (wyd. 27). Nowy Jork, NY: Industrial Press Inc. ISBN 978-0-8311-2700-8.

- Todda, Roberta H.; Allen, Dell K.; Alting, Lew (1994). Przewodnik referencyjny dotyczący procesów produkcyjnych . Industrial Press Inc. ISBN 0-8311-3049-0.