Technologia montarzu powierzchniowego - Surface-mount technology

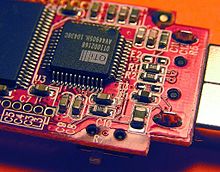

Technologia montażu powierzchniowego ( SMT ) to metoda, w której elementy elektryczne są montowane bezpośrednio na powierzchni płytki drukowanej (PCB). Element elektryczny zamontowany w ten sposób jest określany jako urządzenie do montażu powierzchniowego ( SMD ). W przemyśle, rozwiązanie to w dużym stopniu zastąpiły otwór przelotowy technologii sposobu budowy elementów okuć, w dużej mierze dlatego, SMT umożliwia zwiększenie automatyzacji produkcji, co zmniejsza koszty i zwiększa jakość. Pozwala również na dopasowanie większej liczby komponentów na danym obszarze podłoża. Obie technologie można stosować na tej samej płytce, przy czym technologia przewlekana jest często stosowana w przypadku komponentów nieodpowiednich do montażu powierzchniowego, takich jak duże transformatory i radiatory półprzewodnikowe mocy.

Komponent SMT jest zwykle mniejszy niż jego odpowiednik przewlekany, ponieważ ma albo mniejsze wyprowadzenia, albo w ogóle ich nie ma. Może mieć krótkie piny lub wyprowadzenia różnych stylów, płaskie styki, matrycę kulek lutowniczych ( BGA ) lub zakończenia na korpusie elementu.

Historia

Montaż powierzchniowy był pierwotnie nazywany „montażem planarnym”.

Technologia montażu powierzchniowego została opracowana w latach 60-tych. Do 1986 roku komponenty montowane powierzchniowo stanowiły co najwyżej 10% rynku, ale szybko zyskiwały na popularności. Pod koniec lat 90. zdecydowana większość zaawansowanych technologicznie elektronicznych obwodów drukowanych była zdominowana przez urządzenia do montażu powierzchniowego. Wiele pionierskich prac w tej technologii zostało wykonanych przez IBM . Podejście projektowe po raz pierwszy zademonstrowane przez IBM w 1960 roku w małym komputerze zostało później zastosowane w cyfrowym komputerze pojazdu startowego, używanym w zespole przyrządów, który kierował wszystkimi pojazdami Saturn IB i Saturn V. Komponenty zostały mechanicznie przeprojektowane tak, aby miały małe metalowe wypustki lub zaślepki, które można było bezpośrednio przylutować do powierzchni PCB. Komponenty stały się znacznie mniejsze, a umieszczanie komponentów po obu stronach płytki stało się znacznie bardziej powszechne w przypadku montażu powierzchniowego niż montażu przelotowego, co pozwoliło na znacznie większą gęstość obwodów i mniejsze płytki drukowane, a z kolei maszyny lub podzespoły zawierające płytki.

Często napięcie powierzchniowe lutowia wystarcza do utrzymania części na płycie; w rzadkich przypadkach części na dolnej lub „drugiej” stronie płyty można zabezpieczyć kropką kleju, aby zapobiec wypadaniu elementów wewnątrz pieców rozpływowych, jeśli część przekracza limit 30 g na cal kwadratowy powierzchni podkładki. Klej jest czasami używany do mocowania elementów SMT na spodniej stronie płyty, jeśli proces lutowania na fali jest używany do jednoczesnego lutowania elementów SMT i przewlekanych. Alternatywnie, elementy SMT i elementy z otworami przelotowymi można lutować po tej samej stronie płyty bez kleju, jeśli części SMT są najpierw lutowane rozpływowo, a następnie stosuje się maskę selektywnego lutowania, aby zapobiec ponownemu rozpływowi lutowia utrzymującego te części w miejscu, a części odpływają podczas lutowania na fali. Montaż powierzchniowy zapewnia wysoki stopień automatyzacji, zmniejszając koszty pracy i znacznie zwiększając tempo produkcji.

Z drugiej strony, SMT nie nadaje się dobrze do ręcznej lub nisko zautomatyzowanej produkcji, która jest bardziej ekonomiczna i szybsza w przypadku jednorazowego prototypowania i produkcji na małą skalę, i jest to jeden z powodów, dla których nadal produkuje się wiele elementów przewlekanych. Niektóre SMD można lutować lutownicą ręczną z kontrolowaną temperaturą, ale niestety te, które są bardzo małe lub mają zbyt drobny skok ołowiu, nie da się lutować ręcznie bez drogiego sprzętu do rozpływu gorącego powietrza. SMD mogą być od jednej czwartej do jednej dziesiątej rozmiaru i wagi oraz od połowy do jednej czwartej kosztu równoważnych części przelotowych, ale z drugiej strony koszty pewnej części SMT i ekwiwalentnej części przelotowej - część otworowa może być dość podobna, choć rzadko część SMT jest droższa.

Wspólne skróty

Różne terminy opisują komponenty, technikę i maszyny używane w produkcji. Terminy te są wymienione w poniższej tabeli:

| Termin SMp | Rozszerzona forma |

|---|---|

| SMD | Urządzenia do montażu powierzchniowego (elementy aktywne, pasywne i elektromechaniczne) |

| SMT | Technologia montażu powierzchniowego (technologia montażu i montażu) |

| SMA | Montaż natynkowy (moduł montowany z SMT) |

| SMC | Komponenty do montażu powierzchniowego (komponenty do SMT) |

| SMP | Opakowania do montażu powierzchniowego (formularze skrzynek SMD) |

| MŚP | Sprzęt do montażu powierzchniowego (maszyny montażowe SMT) |

Techniki montażu

Tam, gdzie mają być umieszczone elementy, płytka drukowana ma zwykle płaskie, zwykle cynowo- ołowiowe, srebrne lub pozłacane miedziane polaczki bez otworów, zwane polami lutowniczymi . Pasta lutownicza , lepka mieszanina topnika i drobnych cząstek lutowia, jest najpierw nakładana na wszystkie pola lutownicze za pomocą szablonu ze stali nierdzewnej lub niklu w procesie sitodruku . Może być również nakładany za pomocą mechanizmu druku strumieniowego, podobnego do drukarki atramentowej . Po wklejeniu deski trafiają do maszyn pick-and-place , gdzie są umieszczane na taśmociągu. Komponenty do umieszczenia na płytach są zwykle dostarczane na linię produkcyjną w postaci papierowych/plastikowych taśm nawiniętych na szpule lub plastikowych tub. Niektóre duże układy scalone dostarczane są w tackach antystatycznych. Maszyny typu pick-and-place sterowane numerycznie usuwają części z taśm, rurek lub tacek i umieszczają je na płytce drukowanej.

Płyty są następnie przenoszone do pieca do lutowania rozpływowego . Najpierw wchodzą do strefy wstępnego podgrzewania, gdzie temperatura płyty i wszystkich komponentów jest stopniowo, równomiernie podnoszona, aby zapobiec szokowi termicznemu. Płytki następnie wchodzą do strefy, w której temperatura jest wystarczająco wysoka, aby stopić cząstki lutowia w paście lutowniczej, łącząc przewody komponentu z padami na płytce drukowanej. Napięcie powierzchniowe stopionego lutowia pomaga utrzymać elementy na miejscu, a jeśli geometria pola lutowniczego jest prawidłowo zaprojektowana, napięcie powierzchniowe automatycznie wyrównuje elementy na ich polach lutowniczych .

Istnieje wiele technik rozpływu lutowia. Jednym z nich jest użycie lamp na podczerwień ; nazywa się to przepływem podczerwieni. Innym jest zastosowanie konwekcji gorącego gazu . Kolejną technologią, która znów staje się popularna, są specjalne płyny fluorowęglowe o wysokich temperaturach wrzenia, wykorzystujące metodę zwaną reflow w fazie gazowej. Ze względu na ochronę środowiska ta metoda wypadała z łask do czasu wprowadzenia przepisów dotyczących bezołowiu, które wymagają ściślejszej kontroli lutowania. Pod koniec 2008 roku lutowanie konwekcyjne było najpopularniejszą technologią rozpływową wykorzystującą standardowe powietrze lub azot. Każda metoda ma swoje zalety i wady. W przypadku reflow na podczerwień projektant płytki musi rozłożyć płytkę tak, aby krótkie elementy nie padały w cień wysokich elementów. Lokalizacja elementu jest mniej ograniczona, jeśli projektant wie, że w produkcji będzie stosowane lutowanie rozpływowe lub konwekcyjne. Po lutowaniu rozpływowym, niektóre nieregularne lub wrażliwe na ciepło komponenty mogą być instalowane i lutowane ręcznie lub w automatyce na dużą skalę, za pomocą skupionej wiązki podczerwieni (FIB) lub sprzętu konwekcyjnego.

Jeśli płytka drukowana jest dwustronna, proces drukowania, umieszczania i ponownego rozpływu można powtórzyć za pomocą pasty lutowniczej lub kleju, aby utrzymać elementy na miejscu. Jeśli używany jest proces lutowania na fali , części muszą być przyklejone do płyty przed obróbką, aby zapobiec ich odpływaniu, gdy pasta lutownicza utrzymująca je na miejscu ulegnie stopieniu.

Po lutowaniu płytki można umyć, aby usunąć pozostałości topnika i wszelkie zabłąkane kulki lutownicze, które mogłyby spowodować zwarcie blisko rozmieszczonych przewodów. Kalafonia strumień usuwa się rozpuszczalniki fluorowęglowodorowego wysokiej temperaturze zapłonu jako węglowodorowych rozpuszczalników albo rozpuszczalników o niskiej lampy np limonen (pochodzące ze skórki pomarańczy), co wymaga dodatkowych cykli płukania lub suszenia. Topniki rozpuszczalne w wodzie są usuwane za pomocą wody dejonizowanej i detergentu, po czym następuje przedmuch powietrza w celu szybkiego usunięcia pozostałości wody. Jednak większość zespołów elektronicznych jest wytwarzana w procesie „No-Clean”, w którym pozostałości topnika są zaprojektowane tak, aby pozostały na płytce drukowanej, ponieważ są uważane za nieszkodliwe. Oszczędza to koszty czyszczenia, przyspiesza proces produkcyjny i zmniejsza ilość odpadów. Jednak ogólnie zaleca się mycie zespołu, nawet w przypadku stosowania procesu „No-Clean”, gdy aplikacja wykorzystuje sygnały zegarowe o bardzo wysokiej częstotliwości (powyżej 1 GHz). Innym powodem usuwania nieczystych pozostałości jest poprawa przyczepności powłok ochronnych i materiałów podkładowych. Niezależnie od tego, czy te płytki drukowane są czyszczone, czy nie, obecny trend w branży sugeruje uważne przejrzenie procesu montażu płytek PCB, w którym stosuje się „No-Clean”, ponieważ pozostałości topnika uwięzione pod komponentami i ekranami RF mogą wpływać na rezystancję izolacji powierzchniowej (SIR), szczególnie w przypadku wysokich komponentów płyty gęstości.

Niektóre standardy produkcyjne, takie jak te napisane przez IPC - Association Connecting Electronics Industries, wymagają czyszczenia niezależnie od rodzaju użytego topnika lutowniczego, aby zapewnić dokładnie czystą płytkę. Właściwe czyszczenie usuwa wszelkie ślady topnika lutowniczego, a także brud i inne zanieczyszczenia, które mogą być niewidoczne gołym okiem. No-Clean lub inne procesy lutowania mogą pozostawić „białe pozostałości”, które według IPC są dopuszczalne „pod warunkiem, że te pozostałości zostały zakwalifikowane i udokumentowane jako łagodne”. Jednakże, chociaż oczekuje się, że sklepy zgodne ze standardem IPC będą przestrzegać zasad Stowarzyszenia dotyczących stanu na pokładzie, nie wszystkie zakłady produkcyjne stosują standard IPC i nie są do tego zobowiązane. Dodatkowo, w niektórych zastosowaniach, takich jak elektronika z niższej półki, takie rygorystyczne metody wytwarzania są nadmierne zarówno pod względem kosztów, jak i wymaganego czasu.

Na koniec płytki są sprawdzane wizualnie pod kątem brakujących lub niewspółosiowych komponentów i mostków lutowniczych. W razie potrzeby, są one wysyłane do przerabiania stacji gdzie naprawy operator ludzki żadnych błędów. Następnie są one zwykle wysyłane do stacji testowych (testy w obwodzie i/lub testy funkcjonalne) w celu sprawdzenia, czy działają prawidłowo.

Zautomatyzowane systemy kontroli optycznej (AOI) są powszechnie stosowane w produkcji PCB. Technologia ta okazała się wysoce wydajna w zakresie usprawniania procesów i osiągania jakości.

Zalety

Główne zalety SMT nad starszą techniką przewlekaną to:

- Mniejsze elementy.

- Znacznie wyższa gęstość komponentów (komponentów na jednostkę powierzchni) i dużo więcej połączeń na komponent.

- Komponenty można umieścić po obu stronach płytki drukowanej.

- Większa gęstość połączeń, ponieważ otwory nie blokują przestrzeni routingu na warstwach wewnętrznych ani na warstwach tylnej strony, jeśli komponenty są zamontowane tylko po jednej stronie PCB.

- Małe błędy w rozmieszczeniu komponentów są korygowane automatycznie, gdy napięcie powierzchniowe stopionego lutowia ciągnie komponenty do linii z polami lutowniczymi. (Z drugiej strony, komponenty z otworami przelotowymi nie mogą być lekko przesunięte, ponieważ gdy przewody przejdą przez otwory, komponenty są w pełni wyrównane i nie mogą wysunąć się na boki z wyrównania.)

- Lepsza wydajność mechaniczna w warunkach wstrząsów i wibracji (częściowo ze względu na niższą masę, a częściowo ze względu na mniejsze wsporniki)

- Niższa rezystancja i indukcyjność na połączeniu; w konsekwencji mniej niepożądanych efektów sygnału RF oraz lepsza i bardziej przewidywalna wydajność w zakresie wysokich częstotliwości.

- Lepsza wydajność EMC (niższe emisje promieniowane) ze względu na mniejszy obszar pętli promieniowania (ze względu na mniejszą obudowę) i mniejszą indukcyjność ołowiu.

- Trzeba wiercić mniej otworów. (Wiercenie w PCB jest czasochłonne i kosztowne.)

- Niższy koszt początkowy i czas przygotowania do produkcji masowej przy użyciu zautomatyzowanego sprzętu.

- Prostszy i szybszy zautomatyzowany montaż. Niektóre maszyny do układania są w stanie umieścić ponad 136 000 elementów na godzinę.

- Wiele części SMT kosztuje mniej niż równoważne części z otworami przelotowymi.

Niedogodności

- SMT może być nieodpowiednia jako jedyna metoda mocowania komponentów, które są poddawane częstym naprężeniom mechanicznym, takich jak złącza używane do łączenia z urządzeniami zewnętrznymi, które są często podłączane i odłączane.

- Połączenia lutowane SMD mogą zostać uszkodzone przez Zalewanie związków przeżywa cykli termicznych.

- Ręczny montaż prototypu lub naprawa na poziomie komponentów jest trudniejsza i wymaga wykwalifikowanych operatorów oraz droższych narzędzi ze względu na małe rozmiary i odstępy między wyprowadzeniami wielu SMD. Obchodzenie się z małymi elementami SMT może być trudne i wymagać pęsety, w przeciwieństwie do prawie wszystkich elementów z otworami przelotowymi. Podczas gdy elementy z otworami przelotowymi pozostaną na miejscu (pod wpływem siły grawitacji) po włożeniu i można je mechanicznie zabezpieczyć przed lutowaniem poprzez wygięcie dwóch wyprowadzeń po stronie lutowania płytki, SMD można łatwo przesunąć z miejsca za dotknięciem lutownicy żelazo. Bez zaawansowanych umiejętności, podczas ręcznego lutowania lub rozlutowywania elementu, łatwo jest przypadkowo ponownie rozlać lut sąsiedniego elementu SMT i nieumyślnie go przesunąć, co jest prawie niemożliwe do zrobienia w przypadku elementów przewlekanych.

- Wiele typów pakietów komponentów SMT nie może być instalowanych w gniazdach, co zapewnia łatwą instalację lub wymianę komponentów w celu modyfikacji obwodu i łatwą wymianę uszkodzonych komponentów. (Prawie wszystkie komponenty z otworami przelotowymi mogą być montowane w gniazdach).

- SMD nie może być stosowany bezpośrednio z wtyczką breadboards (szybkie narzędzie snap-and-play prototypowania), wymagające zarówno własnego PCB dla każdego prototypu lub montażu SMD na pin-ołowiowej przewoźnika. Do prototypowania wokół określonego komponentu SMD można zastosować tańszą tabliczkę zaciskową . Dodatkowo można użyć płyt prototypowych w stylu stripboard , z których niektóre zawierają podkładki do elementów SMD o standardowych rozmiarach. Do prototypowania można użyć funkcji " dead bug ".

- Wymiary złączy lutowanych w SMT szybko stają się znacznie mniejsze w miarę postępu w kierunku technologii ultradrobnej podziałki. Niezawodność połączeń lutowanych staje się coraz większym problemem, ponieważ coraz mniej lutu jest dozwolone dla każdego połączenia. Ubytki to usterka często kojarzona z połączeniami lutowanymi, zwłaszcza podczas ponownego rozpływu pasty lutowniczej w aplikacji SMT. Obecność pustek może pogorszyć wytrzymałość stawu i ostatecznie doprowadzić do jego uszkodzenia.

- SMD, zwykle mniejsze niż równoważne komponenty z otworami przewlekanymi, mają mniejszą powierzchnię do znakowania, co wymaga, aby kody identyfikacyjne części lub wartości komponentów były bardziej tajemnicze i mniejsze, często wymagają powiększenia do odczytania, podczas gdy większy komponent z otworem przelotowym może być czytać i identyfikować go nieuzbrojonym okiem. Jest to wada w przypadku prototypowania, naprawy, przeróbek, inżynierii odwrotnej i ewentualnie konfiguracji produkcji.

Przeróbka

Wadliwe elementy do montażu powierzchniowego można naprawić za pomocą lutownicy (w przypadku niektórych połączeń) lub za pomocą bezdotykowego systemu naprawczego. W większości przypadków lepszym wyborem jest system przeróbek, ponieważ praca SMD z lutownicą wymaga sporych umiejętności i nie zawsze jest wykonalna.

Ponowna obróbka zwykle naprawia pewien rodzaj błędu, wygenerowanego przez człowieka lub maszynę, i obejmuje następujące kroki:

- Stopić lut i usunąć komponent(y)

- Usuń pozostałości lutowia

- Wydrukuj pastę lutowniczą na PCB, bezpośrednio lub przez dozowanie

- Umieść nowy komponent i ponownie wlej.

Czasami trzeba naprawić setki lub tysiące tych samych części. Takie błędy, jeśli są spowodowane montażem, często są wyłapywane podczas procesu. Jednak zupełnie nowy poziom przeróbek pojawia się, gdy awaria komponentu zostaje wykryta zbyt późno i być może niezauważona, dopóki nie doświadczy tego użytkownik końcowy wytwarzanego urządzenia. Przeróbka może być również zastosowana, jeśli produkty o wystarczającej wartości uzasadniającej to wymagają rewizji lub przeprojektowania, na przykład w celu zmiany pojedynczego komponentu opartego na oprogramowaniu układowym. Ponowna obróbka w dużych ilościach wymaga operacji zaprojektowanej do tego celu.

Zasadniczo istnieją dwie metody lutowania/rozlutowywania bezstykowego: lutowanie w podczerwieni i lutowanie gorącym gazem.

Podczerwień

Przy lutowaniu w podczerwieni energia do nagrzania złącza lutowanego jest przekazywana przez długo- lub krótkofalowe promieniowanie elektromagnetyczne podczerwone.

Zalety:

- Łatwe ustawienie

- Nie wymaga sprężonego powietrza

- Brak wymogu stosowania różnych dysz dla wielu kształtów i rozmiarów komponentów, co zmniejsza koszty i potrzebę wymiany dysz

- Szybka reakcja źródła podczerwieni (w zależności od używanego systemu)

Niedogodności:

- Obszary centralne będą ogrzewane bardziej niż obszary peryferyjne

- Kontrola temperatury jest mniej precyzyjna i mogą występować szczyty

- Pobliskie elementy muszą być osłonięte przed ciepłem, aby zapobiec uszkodzeniom, co wymaga dodatkowego czasu na każdą płytę

- Temperatura powierzchni zależy od albedo komponentu : ciemne powierzchnie będą nagrzewane bardziej niż jaśniejsze

- Temperatura dodatkowo zależy od kształtu powierzchni. Konwekcyjna utrata energii obniży temperaturę elementu

- Brak atmosfery reflow

Gorący gaz

Podczas lutowania gorącym gazem energia do nagrzania złącza lutowanego jest przekazywana przez gorący gaz. Może to być powietrze lub gaz obojętny ( azot ).

Zalety:

- Symulacja atmosfery pieca rozpływowego

- Niektóre systemy umożliwiają przełączanie między gorącym powietrzem a azotem

- Dysze standardowe i dostosowane do poszczególnych komponentów zapewniają wysoką niezawodność i szybsze przetwarzanie

- Zezwalaj na powtarzalne profile lutowania

- Wydajne ogrzewanie, duże ilości ciepła mogą być przekazywane

- Równomierne ogrzewanie dotkniętego obszaru płyty

- Temperatura elementu nigdy nie przekroczy ustawionej temperatury gazu

- Szybkie chłodzenie po ponownym rozpuszczeniu, co skutkuje drobnoziarnistymi połączeniami lutowniczymi (w zależności od używanego systemu)

Niedogodności:

- Pojemność cieplna generatora ciepła powoduje powolną reakcję, przez co profile termiczne mogą ulec zniekształceniu (w zależności od zastosowanego systemu)

Pakiety

Komponenty do montażu powierzchniowego są zwykle mniejsze niż ich odpowiedniki z przewodami i są zaprojektowane do obsługi przez maszyny, a nie przez ludzi. Przemysł elektroniczny ma ustandaryzowane kształty i rozmiary opakowań (wiodącym organem normalizacyjnym jest JEDEC ).

Identyfikacja

- Rezystory

- Dla dokładności 5% rezystory SMD są zwykle oznaczane wartościami rezystancji za pomocą trzech cyfr: dwóch cyfr znaczących i cyfry mnożnika. Często są to białe litery na czarnym tle, ale można zastosować inne kolorowe tła i litery. W przypadku rezystorów SMD o dokładności 1% stosuje się kod, ponieważ trzy cyfry nie przekazują wystarczającej informacji. Kod ten składa się z dwóch cyfr i litery: cyfry oznaczają pozycję wartości w sekwencji E96, a litera oznacza mnożnik.

- Kondensatory

- Kondensatory nieelektrolityczne są zwykle nieoznaczone, a jedyną wiarygodną metodą określenia ich wartości jest usunięcie z obwodu, a następnie pomiar miernikiem pojemności lub mostkiem impedancyjnym. Materiały użyte do produkcji kondensatorów, takie jak tantalian niklu, mają różne kolory, które mogą dać przybliżony obraz pojemności elementu. Generalnie rozmiar fizyczny jest proporcjonalny do pojemności i (kwadrat) napięcia dla tego samego dielektryka. Na przykład kondensator 100 nF, 50 V może znajdować się w tym samym opakowaniu, co urządzenie 10 nF, 150 V. Kondensatory SMD (nieelektrolityczne), które są zwykle monolitycznymi kondensatorami ceramicznymi, mają ten sam kolor korpusu na wszystkich czterech powierzchniach nie zakrytych zaślepkami. Kondensatory elektrolityczne SMD, zwykle kondensatory tantalowe i kondensatory foliowe są oznaczone jako rezystory, z dwiema cyframi znaczącymi i mnożnikiem w jednostkach pikofaradów lub pF ( 10-12 faradów).

- cewki indukcyjne

- Mniejsza indukcyjność przy umiarkowanie wysokim prądzie znamionowym jest zwykle typu koralika ferrytowego. Są po prostu metalowym przewodnikiem zapętlonym przez koralik ferrytowy i prawie taki sam jak ich wersje z otworami przelotowymi, ale mają zaślepki SMD zamiast przewodów. Wyglądają na ciemnoszare i są magnetyczne, w przeciwieństwie do kondensatorów o podobnym ciemnoszarym wyglądzie. Te koraliki ferrytowe są ograniczone do małych wartości w zakresie nanohenry (nH) i są często używane jako odsprzęgacze szyn zasilających lub w częściach obwodu o wysokiej częstotliwości. Większe cewki indukcyjne i transformatory mogą być oczywiście montowane przelotowo na tej samej płytce. Cewki indukcyjne SMT o większych wartościach indukcyjności często mają zwoje drutu lub płaskiego paska wokół ciała lub są osadzone w przezroczystej żywicy epoksydowej, dzięki czemu drut lub pasek są widoczne. Czasami występuje również rdzeń ferrytowy . Te typy o wyższej indukcyjności są często ograniczone do małych prądów znamionowych, chociaż niektóre typy płaskich pasków mogą wytrzymać kilka amperów. Podobnie jak w przypadku kondensatorów, wartości komponentów i identyfikatory mniejszych cewek zwykle nie są oznaczone na samym komponencie; jeśli nie są udokumentowane lub wydrukowane na płytce drukowanej, pomiar, zwykle usuwany z obwodu, jest jedynym sposobem ich określenia. Większe cewki indukcyjne, zwłaszcza druty uzwojone w większych rozmiarach, zwykle mają wartość wydrukowaną na górze. Na przykład „330”, co odpowiada wartości 33 μH .

- Półprzewodniki dyskretne

- Dyskretne półprzewodniki, takie jak diody i tranzystory, są często oznaczane kodem dwu- lub trzysymbolowym. Ten sam kod oznaczony na różnych opakowaniach lub na urządzeniach różnych producentów może zostać przetłumaczony na różne urządzenia. Wiele z tych kodów, używanych, ponieważ urządzenia są zbyt małe, aby można je było oznaczać bardziej tradycyjnymi numerami stosowanymi na większych opakowaniach, koreluje z bardziej znanymi tradycyjnymi numerami części, gdy przegląda się listę korelacji. GM4PMK w Wielkiej Brytanii przygotował listę korelacji , dostępna jest też podobna lista w formacie .pdf , choć listy te nie są kompletne.

- Obwody scalone

- Ogólnie, pakiety układów scalonych są wystarczająco duże, aby można było na nich nadrukować pełny numer części, który zawiera prefiks określony przez producenta lub znaczący segment numeru części oraz nazwę lub logo producenta .

Zobacz też

- Złącza płytka-płytka

- Nośnik wiórów

- Elektronika

- Usługi produkcji elektroniki

- Lista wymiarów opakowania elektroniki

- Lista typów opakowań układów scalonych

- Plastikowy nośnik wiórów z ołowiem

- Konstrukcja punkt-punkt

- Płytka drukowana

- RoHS

- Sprzęt do umieszczania SMT

- Technologia przewlekana

- Owijania

- Kod RKM