Gwintowanie (produkcja) - Threading (manufacturing)

Gwintowanie to proces tworzenia gwintu . Każdego roku produkuje się więcej gwintów niż jakikolwiek inny element maszyny . Istnieje wiele metod generowania gwintów, w tym metody subtraktywne (wiele rodzajów nacinania i szlifowania gwintów, jak opisano poniżej); metody deformacyjne lub transformacyjne (walcowanie i formowanie; formowanie i odlewanie); metody addytywne (takie jak druk 3D ); lub ich kombinacje.

Przegląd metod (porównanie, wybór itp.)

Istnieją różne metody generowania gwintów śrubowych. Metoda dla każdego zastosowania jest wybierana na podstawie ograniczeń – czasu, pieniędzy, stopnia precyzji potrzebnego (lub nie potrzebnego), jakie wyposażenie jest już dostępne, jaki zakup wyposażenia może być uzasadniony w oparciu o wynikową cenę jednostkową części gwintowanej (co zależy ile części jest planowanych) itp.

Ogólnie rzecz biorąc, niektóre procesy tworzenia gwintów mają tendencję do przynależności do pewnych części spektrum, od części wytwarzanych w narzędziowni do części produkowanych masowo, chociaż mogą występować znaczne nakładanie się. Na przykład docieranie gwintów po szlifowaniu gwintów przypadałoby tylko na skrajny koniec spektrum narzędziowni, podczas gdy walcowanie gwintów jest dużym i zróżnicowanym obszarem praktyki, który jest używany do wszystkiego, od śrub pociągowych do mikrotokarki (nieco drogich i bardzo precyzyjnych) po najtańsze urządzenia śruby (bardzo przystępne cenowo i z precyzją na zapas).

Gwinty łączników metalowych są zwykle tworzone na walcarce do gwintów. Mogą być również cięte na tokarce , gwintownikiem lub matrycą . Gwinty walcowane są mocniejsze niż gwinty cięte, ze wzrostem wytrzymałości na rozciąganie o 10% do 20% i prawdopodobnie większym odpornością na zmęczenie i zużycie.

Frezowanie gwintów zapewnia lepszą jakość gwintu niż gwintowanie, ponieważ zapewnia lepsze odprowadzanie wiórów. Do gwintowania używa się narzędzia o tym samym rozmiarze co gwint, przepychając wiór przez gwint w celu usunięcia go.

Metody subtraktywne

Obcinanie nici

Nacinanie gwintu, w porównaniu z formowaniem i walcowaniem gwintu, jest stosowane, gdy wymagana jest pełna głębokość gwintu, gdy ilość jest mała, gdy półfabrykat nie jest bardzo dokładny, gdy wymagane jest gwintowanie do odsadzenia, podczas gwintowania gwintu stożkowego lub gdy materiał jest kruchy.

Krany i matryce

Powszechną metodą gwintowania jest cięcie za pomocą gwintowników i matryc. W przeciwieństwie do wierteł , gwintowniki ręczne nie usuwają automatycznie powstałych wiórów . Ręczny gwintownik nie może przeciąć gwintu jednym obrotem, ponieważ tworzy długie wióry, które szybko zacinają gwintownik (efekt znany jako „stłoczenie”), prawdopodobnie go łamiąc. Dlatego w przypadku ręcznego nacinania gwintów normalne użycie klucza polega na obcięciu gwintu o 1/2 do 2/3 obrotu (obrót o 180 do 240 stopni), a następnie odwrócić gwintownik o około 1/6 obrotu (60 stopni) do wióry są łamane przez tylne krawędzie frezów. Może być konieczne okresowe wyjmowanie gwintownika z otworu w celu usunięcia wiórów, zwłaszcza gdy gwintowany jest otwór nieprzelotowy .

W przypadku ciągłych operacji gwintowania (tj. gwintowania mocy) stosuje się wyspecjalizowane gwintowniki spiralne lub gwintowniki „pistoletowe”, aby wyrzucać wióry i zapobiegać stłoczeniu.

Gwintowanie jednopunktowe

Wątek jednopunktowy , potocznie nazywany również jednopunktowym (lub po prostu wycinaniem wątku, gdy kontekst jest niejawny), jest operacją, która używa narzędzia jednopunktowego do utworzenia formy gwintu na cylindrze lub stożku. Narzędzie porusza się liniowo, podczas gdy precyzyjny obrót przedmiotu obrabianego określa skok gwintu. Proces można wykonać w celu stworzenia gwintów zewnętrznych lub wewnętrznych (męskich lub żeńskich). Przy nacinaniu gwintów zewnętrznych element może być trzymany w uchwycie lub montowany między dwoma środkami . Przy nacinaniu gwintów wewnętrznych element jest utrzymywany w uchwycie. Narzędzie porusza się liniowo po elemencie, usuwając wióry z obrabianego elementu przy każdym przejściu. Zwykle 5 do 7 lekkich nacięć tworzy prawidłową głębokość gwintu.

Koordynacja różnych elementów maszyny, w tym śruby pociągowej , podpórki ślizgowej i przekładni zmiany biegów, była postępem technologicznym, który pozwolił na wynalezienie tokarki do gwintowania , która była początkiem gwintowania jednopunktowego, jakie znamy dzisiaj.

Dziś tokarki silnikowe i tokarki CNC są powszechnie używanymi maszynami do jednopunktowego gwintowania. Na maszynach CNC proces jest szybki i łatwy (w stosunku do sterowania ręcznego) ze względu na zdolność maszyny do ciągłego śledzenia relacji pozycji narzędzia i pozycji wrzeciona (tzw. „synchronizacja wrzeciona”). Oprogramowanie CNC zawiera „cykle standardowe”, czyli wstępnie zaprogramowane podprogramy, które eliminują ręczne programowanie cyklu gwintowania jednopunktowego. Wprowadzane są parametry (np. rozmiar gwintu, korekcja narzędzia, długość gwintu), a maszyna zajmuje się resztą.

Wszystkie procesy gwintowania można wykonać przy użyciu narzędzia jednopunktowego, ale ze względu na dużą prędkość, a tym samym niski koszt jednostkowy innych metod (np. gwintowanie, gwintowanie matrycowe oraz walcowanie i formowanie gwintów), gwintowanie jednopunktowe jest zwykle stosowane tylko gdy inne czynniki procesu produkcyjnego sprzyjają temu (np. jeśli trzeba wykonać tylko kilka gwintów, jeśli wymagany jest nietypowy lub niepowtarzalny gwint lub jeśli istnieje potrzeba bardzo dużej współosiowości z innymi elementami części obrabianymi podczas ta sama konfiguracja.)

Frezowanie gwintu

Gwinty mogą być frezowane za pomocą obrotowego frezu, jeśli można ustawić prawidłową śrubową ścieżkę narzędzia. Dawniej był on montowany mechanicznie i nadawał się do masowej produkcji, choć rzadko spotykany w pracy warsztatowej. Wraz z upowszechnieniem się niedrogiego, szybkiego i precyzyjnego CNC stało się to znacznie bardziej powszechne, a dziś gwinty wewnętrzne i zewnętrzne są często frezowane nawet w miejscach, w których wcześniej byłyby one wycinane za pomocą gwintowników, głowic gwinciarskich lub jednopunktowych. Niektóre zalety frezowania gwintów, w porównaniu z cięciem jednopunktowym lub gwintowaniem i wykrawaniem, to krótsze czasy cykli, mniejsze pękanie narzędzia oraz możliwość wykonania gwintu lewego lub prawego za pomocą tego samego narzędzia. Dodatkowo, w przypadku dużych, niewygodnych elementów (takich jak odlew hydrantu przeciwpożarowego ), po prostu łatwiej jest pozostawić obrabiany przedmiot nieruchomo na stole, podczas gdy wszystkie potrzebne operacje obróbki są wykonywane na nim za pomocą narzędzi obrotowych, w przeciwieństwie do ustawiania go do obrotu wokół osi każdego zestawu nici (czyli dla „ramion” i „usta” hydrantu).

Istnieją różne rodzaje frezowania gwintów, w tym kilka wariantów formy mielenie i kombinacji wiercenia i gwintowania przy użyciu jednego frezu, o nazwie porywający .

Jedną z głównych zalet w stosunku do gwintowania jest to, że gwintowanie dopiero rozpoczyna tworzenie pełnego profilu gwintu na trzecim gwincie, podczas gdy frezowanie gwintu daje pełny profil gwintu od góry do dołu.

Frezowanie form wykorzystuje frez jedno- lub wieloformowy. W jednym z wariantów frezowania kształtowego, frez jednokształtny jest przechylany do kąta spirali gwintu, a następnie wprowadzany promieniowo do półfabrykatu. Półfabrykat jest następnie powoli obracany, ponieważ frez jest precyzyjnie przesuwany wzdłuż osi półfabrykatu, który nacina nić w półfabrykacie. Można to zrobić w jednym przejściu, jeśli frez jest podawany na pełną głębokość gwintu, lub w dwóch przejściach, przy czym pierwszy nie jest na pełnej głębokości gwintu. Ten proces jest stosowany głównie do gwintów większych niż 1,5 cala (38 mm). Jest powszechnie stosowane do cięcia na dużą przewagę lub wielokrotnego gwintu. Podobny wariant z zastosowaniem noża wieloformowego, w którym proces kończy gwint w jednym obrocie wokół półfabrykatu. Obcinak musi być dłuższy niż żądana długość nici. Użycie noża wieloformowego jest szybsze niż użycie noża jednoformowego, ale jest ograniczone do gwintów o kącie spirali mniejszym niż 3°. Jest również ograniczony do półfabrykatów o znacznej średnicy i nie dłuższych niż 2 cale (51 mm).

Inny wariant frezowania kształtowego polega na utrzymywaniu osi frezu prostopadle (brak przechylania do kąta spirali gwintu) i posuwie frezu po ścieżce narzędzia, która wygeneruje gwint. Częścią jest zwykle nieruchomy przedmiot obrabiany, taki jak występ na korpusie zaworu (przy frezowaniu gwintów zewnętrznych) lub otwór w płycie lub bloku (przy frezowaniu gwintów wewnętrznych). Ten rodzaj frezowania gwintów wykorzystuje zasadniczo tę samą koncepcję, co konturowanie za pomocą frezu walcowo-czołowego lub frezu kulowo-czołowego, ale frez i ścieżka narzędzia są ustawione specjalnie w celu zdefiniowania „konturu” gwintu. Ścieżkę narzędzia osiąga się albo za pomocą interpolacji śrubowej (która jest interpolacją kołową w jednej płaszczyźnie [zwykle XY] z jednoczesną interpolacją liniową wzdłuż trzeciej osi [zwykle Z]; model sterowania CNC musi być taki, który obsługuje użycie trzeciej osi) lub symulacji z tego przy użyciu bardzo małych przyrostów 3-osiowej interpolacji liniowej (co nie jest praktyczne w przypadku programowania ręcznego, ale można je łatwo zaprogramować za pomocą oprogramowania CAD/CAM). Geometria frezu odzwierciedla skok gwintu, ale nie jego skok; skok (kąt spirali gwintu) jest określony przez ścieżkę narzędzia. Gwinty stożkowe można ciąć za pomocą stożkowego noża wielopostaciowego, który wykonuje gwint w jednym obrocie przy użyciu interpolacji śrubowej, lub za pomocą prostego lub stożkowego frezu (jedno- lub wielopostaciowego), którego ścieżka narzędzia wynosi jeden lub więcej obrotów, ale nie można użyć interpolacji śrubowej i musi używać oprogramowania CAD/CAM do wygenerowania podobnej do konturu symulacji interpolacji śrubowej.

Narzędzia używane do frezowania gwintów mogą być lite lub indeksowane. W przypadku gwintów wewnętrznych frezy pełne są zazwyczaj ograniczone do otworów większych niż 6 mm (0,24 cala), a indeksowane narzędzia do gwintowania wewnętrznego są ograniczone do otworów większych niż 12 mm (0,47 cala). Zaletą jest to, że gdy wkład się zużyje, można go łatwo i taniej wymienić. Wadą jest to, że czas cyklu jest na ogół dłuższy niż w przypadku narzędzi pełnych. Należy zauważyć, że lite narzędzia do gwintowania wielokształtnego wyglądają podobnie do gwintowników, ale różnią się tym, że narzędzie tnące nie ma stożka tylnego i nie ma fazowania wprowadzającego. Ten brak fazy wprowadzającej umożliwia formowanie gwintów w obrębie jednej długości skoku dna nieprzelotowego otworu.

Porywający

Porywający to proces thr eading DR Zabicie (uzyskiwana w odwrotnej kolejności) gwintu wewnętrznego przy użyciu specjalistycznego narzędzia tnącego na młynie CNC. Końcówka narzędzia tnącego ma kształt wiertła lub frezu centralnego, podczas gdy korpus ma kształt gwintu z frezem stożkowym w pobliżu chwytu. Frez najpierw zagłębia się, aby wywiercić otwór. Następnie nić jest interpolowana kołowo, podobnie jak opisany powyżej frez wielopostaciowy. To narzędzie wierci, fazuje i gwintuje otwór w jednym kompaktowym cyklu. Zaletą jest to, że proces ten eliminuje narzędzie, uchwyt narzędziowy i wymianę narzędzia. Wadą jest to, że proces jest ograniczony do głębokości otworu nie większej niż trzykrotność średnicy narzędzia.

Przeciąganie spiralne (Punch Tap)

W latach 2010-tych opracowano metodę przeciągania śrubowego, która skraca ścieżkę narzędzia gwintowania. Dla zwykłego obserwatora (bez slow motion ) wygląda to raczej podobnie do tradycyjnego stukania, ale z szybszym wchodzeniem i wychodzeniem z otworu. Wykorzystuje określoną geometrię narzędzia i ścieżkę narzędzia do szybkiego pozycjonowania, przeciągnięcia gwintu w jednym półobrocie, a następnie szybkiego wycofywania, skracając czas cyklu i zużywając mniej energii. Zmniejsza koszt gwintowania wszelkich otworów, które mogą bezpiecznie pozostawić dwa małe rowki typu fast-helix, które pozostawia wraz z gwintem, co może być prawdą w wielu zastosowaniach.

Szlifowanie gwintów

Szlifowanie gwintów odbywa się na szlifierce za pomocą specjalnie obrobionych ściernic dopasowanych do kształtu gwintów. Proces ten jest zwykle używany do produkcji dokładnych gwintów lub gwintów w twardych materiałach; powszechnym zastosowaniem są mechanizmy śrubowe kulkowe. Istnieją trzy rodzaje: szlifowanie środkowe z posuwem osiowym , szlifowanie środkowe z dosuwem gwintów i szlifowanie gwintów bezkłowe . Szlifowanie środkowe z posuwem osiowym jest najczęstszym z tych trzech. Jest to podobne do nacinania gwintu na tokarce za pomocą jednopunktowego narzędzia tnącego , z tą różnicą, że narzędzie tnące jest zastąpione ściernicą. Zwykle stosuje się jedno koło żebrowe, chociaż dostępne są również koła wielożebrowe. Aby ukończyć gwint, zwykle wymagane są wielokrotne przejścia. Szlifowanie gwintów z dosuwem środkowym wymaga użycia ściernicy z wieloma żebrami, która jest dłuższa niż długość żądanego gwintu. Najpierw ściernica jest wprowadzana do półfabrykatu na pełną głębokość gwintu. Następnie półfabrykat jest powoli obracany o około 1,5 obrotu, przesuwając się osiowo o jeden skok na obrót. Wreszcie proces bezkłowego szlifowania gwintów służy do wykonywania bezgłowych wkrętów dociskowych w podobny sposób jak szlifowanie bezkłowe . Półfabrykaty są podawane do ściernic, gdzie gwint jest w pełni uformowany. Typowe szybkości produkcji szlifowania gwintów bezkłowych wynoszą od 60 do 70 sztuk na minutę dla śruby ustalającej o długości 0,5 cala (13 mm).

Docieranie nici

Rzadko po nacięciu lub szlifowaniu gwintu (zwykle tym drugim) następuje docieranie gwintu w celu osiągnięcia najwyższej możliwej precyzji i wykończenia powierzchni. Jest to praktyka w narzędziowni, gdy wymagana jest najwyższa precyzja, rzadko stosowana, z wyjątkiem śrub pociągowych lub śrub kulowych w wysokiej klasy obrabiarkach.

Gwintowanie z EDM

Gwinty wewnętrzne można poddawać obróbce elektroerozyjnej (EDM) w twardych materiałach za pomocą maszyny typu nurnik.

Metody deformacyjne lub transformacyjne

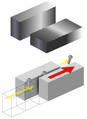

Formowanie i walcowanie gwintów

Formowanie gwintów i walcowanie gwintów to procesy formowania , a nie cięcia, gwintów śrubowych, przy czym pierwszy odnosi się do tworzenia gwintów wewnętrznych, a drugi do gwintów zewnętrznych. W obu tych procesach gwinty są formowane w półfabrykat poprzez dociskanie do półfabrykatu narzędzia kształtowego, powszechnie nazywanego „gwintownicą do walcowania”, w procesie podobnym do radełkowania . Procesy te są stosowane w dużych seriach produkcyjnych, ponieważ typowe tempo produkcji wynosi około jednej sztuki na sekundę. Formowanie i walcowanie nie powoduje powstawania opiłków i wymaga mniejszej ilości materiału, ponieważ rozmiar półfabrykatu jest początkowo mniejszy niż półfabrykat wymagany do cięcia gwintów; Oszczędność materiału w półfabrykacie zazwyczaj wynosi 15 do 20% wagowo. Gwint walcowany można łatwo rozpoznać na łącznikach, które zostały uformowane z niezakończonego półfabrykatu, ponieważ gwint ma większą średnicę niż pręt półfabrykatu, z którego został wykonany; jednak szyjki i podcięcia można wycinać lub nawijać na półfabrykaty z gwintami, które nie są toczone, a niektóre elementy złączne są wykonane z półfabrykatów o zmniejszonym trzpieniu w obszarze, który ma być toczony, aby zachować stałą średnicę główną od gwintu do niegwintowanego trzpienia. Gwinty końcowe łącznika zwijanego, o ile nie są zwrócone, mają koniec zaokrąglony, ponieważ nadmiar materiału w zwężających się w dół gwintach końcowych zapada się równomiernie na końcu półwyrobu.

Materiały są ograniczone do materiałów ciągliwych , ponieważ gwinty są formowane na zimno . Zwiększa to jednak granicę plastyczności, wykończenie powierzchni, twardość , odporność na zużycie i wytrzymałość zmęczeniową gwintu dzięki zgodności ziarna z profilem gwintu. Do walcowania potrzebne są również materiały o dobrych właściwościach odkształceniowych; materiały te obejmują bardziej miękkie (bardziej ciągliwe) metale i wykluczają materiały kruche , takie jak żeliwo . Tolerancje wynoszą zwykle ±0,001 cala (±0,025 mm), ale możliwe są tolerancje tak wąskie, jak ±0,0006 cala (±0,015 mm). Wykończenia powierzchni wahają się od 6 do 32 mikrocale.

Istnieją cztery główne typy walcowania gwintów, nazwane od konfiguracji matryc : matryce płaskie , cylindryczne dwutłoczkowe , cylindryczne trzytłocznikowe i matryce planetarne . System matryc płaskich ma dwie matryce płaskie. Dolny trzymany jest nieruchomo, a pozostałe slajdy. Półfabrykat jest umieszczany na jednym końcu nieruchomej matrycy, a następnie ruchoma matryca przesuwa się po półfabrykacie, co powoduje, że półfabrykat toczy się między dwoma matrycami tworzącymi gwinty. Zanim ruchoma kostka dotrze do końca swojego ruchu, półfabrykat toczy się z nieruchomej kości w gotowej formie. Proces cylindryczny z dwoma matrycami służy do produkcji gwintów o średnicy do 6 cali (150 mm) i długości 20 cali (510 mm). Istnieją dwa rodzaje procesów z trzema matrycami; w pierwszej trzy matryce przesuwają się promieniowo od środka, aby półfabrykat wszedł do matryc, a następnie zamyka się i obraca, aby toczyć gwinty. Ten rodzaj procesu jest powszechnie stosowany na tokarkach rewolwerowych i maszynach śrubowych . Drugi typ to samootwierająca się głowica gwinciarska . Ten typ jest bardziej powszechny niż pierwszy, ale jest ograniczony przez brak możliwości uformowania ostatnich 1,5 do 2 nici na barkach. Matryce planetarne są używane do masowej produkcji gwintów o średnicy do 1 cala (25 mm).

Formowanie gwintu odbywa się za pomocą a kran bez fletu , lubgwintownik rolkowy , który bardzo przypomina gwintownik bez rowków. Wokół gwintownikasąokresowo rozmieszczonepłaty,które faktycznie tworzą gwint, gdy gwintownik jest wprowadzany do otworu o odpowiedniej wielkości. Ponieważ gwintownik nie wytwarza wiórów, nie ma potrzeby okresowego wycofywania gwintownika w celu usunięcia wiórów, które w gwintowniku mogą zakleszczyć się i złamać gwintownik. Tak więc formowanie gwintów jest szczególnie odpowiednie do gwintowania otworów nieprzelotowych, które są trudniejsze do gwintowania za pomocą gwintownika ze względu na gromadzenie się wiórów w otworze. Należy pamiętać, że rozmiar wiertła do gwintownika różni się od używanego do gwintownika i że wymagany jest dokładny rozmiar otworu, ponieważ nieznacznie za mały otwór może spowodować złamanie gwintownika. Odpowiednie smarowanie jest niezbędne ze względu nasiły tarcia,których to dotyczy, zatem smarowaniaolejstosuje się zamiastoleju do cięcia.

Rozważając tolerancję średnicy półfabrykatu, zmiana średnicy półfabrykatu wpłynie na główną średnicę w przybliżeniu w stosunku 3 do 1. Szybkość produkcji jest zwykle trzy do pięciu razy większa niż nacinanie gwintów.

| Opis | Podanie |

|---|---|

| Matryce płaskie | Wkręty maszynowe, gwintujące i do drewna |

| Cylindryczny podajnik 2 matryce | Duże lub wyważone śruby, gwintowany pręt |

| Cylindryczny podajnik 3 matryce | Złączka rurowa, świece zapłonowe, pręt gwintowany |

| Planetarne umiera | Wkręty o dużej objętości, wkręty do blachy i wkręty napędowe |

| Średnica gwintu [cale] | Matryce płaskie [szt/min] | Cylindryczny [szt/min] | Planetarna [szt/min] |

|---|---|---|---|

| 1/8 | 40 do 500 | 75 do 300 | 450 do 2000 |

| 1/4 | 40 do 400 | 60 do 150 | 250 do 1200 |

| 1/2 | 25 do 90 | 50 do 100 | 100 do 400 |

| 3/4 | 20 do 60 | 5 do 10 | - |

| 1 | 15 do 50 | 1 do 50 | - |

Odlewanie i formowanie gwintów

Podczas odlewania i formowania gwinty są kształtowane bezpośrednio przez geometrię gniazda formy w formie lub matrycy . Gdy materiał zamarza w formie, zachowuje kształt po usunięciu formy. Materiał jest podgrzewany do cieczy lub mieszany z cieczą, która wysycha lub utwardza się (taką jak tynk lub cement). Alternatywnie materiał może być wtłoczony do formy jako proszek i sprasowany w ciało stałe, jak grafit .

Chociaż pierwsze myśli, które przychodzą do głowy większości mechaników dotyczące gwintowania, dotyczą procesów nacinania gwintów (takich jak gwintowanie, jednopunktowe lub frezowanie śrubowe), Smid zwraca uwagę, że gdy plastikowe butelki na żywność, napoje, produkty do higieny osobistej i inne produkty konsumenckie są brane pod uwagę, to właśnie formowanie tworzyw sztucznych jest obecnie główną metodą (przez samą objętość) wytwarzania nici w dzisiejszej produkcji. Oczywiście fakt ten podkreśla znaczenie odpowiedniego doboru formy przez producentów form (w ramach przygotowań do milionów cykli, zwykle z dużą prędkością).

Gwinty odlewane w częściach metalowych mogą być wykańczane przez obróbkę mechaniczną lub mogą być pozostawione w stanie odlewania. (To samo można powiedzieć o odlewanych zębach kół zębatych.) To, czy zawracać sobie głowę dodatkowymi kosztami operacji obróbki skrawaniem, zależy od zastosowania. W przypadku części, w których dodatkowa precyzja i wykończenie powierzchni nie są bezwzględnie konieczne, zrezygnowano z obróbki w celu uzyskania niższych kosztów. W przypadku części odlewanych w piasku oznacza to raczej szorstkie wykończenie; ale w przypadku formowanego plastiku lub odlewanego metalu gwinty mogą być naprawdę bardzo ładne prosto z formy lub matrycy. Typowym przykładem formowanych nici z tworzyw sztucznych są butelki po napojach gazowanych (pop). Typowym przykładem gwintów odlewanych ciśnieniowo są dławiki kablowe (złącza/złączki).

Metody addytywne

Wiele, może nawet większość części gwintowane mają potencjał , aby być generowane poprzez dodatek do wytworzenia ( drukowanie 3D ), w którym istnieje wiele wariantów w tym osadzanie topionego materiału , selektywnego spiekania laserowego , bezpośredniego metalu spiekania laserowego , selektywnego topienia laserową , elektronową stopieniu wiązki , warstwowy produkcja obiektów i stereolitografia . W przypadku większości technologii addytywnych nie minęło wiele czasu, odkąd wyszły one z laboratoryjnego końca swojego historycznego rozwoju, ale dalsza komercjalizacja nabiera tempa. Do chwili obecnej większość metod addytywnych ma tendencję do uzyskiwania szorstkiego wykończenia powierzchni i ograniczania właściwości materiału , które mogą wytworzyć, a zatem ich najwcześniejsze komercyjne zwycięstwa odnosiły się do części, dla których te ograniczenia były akceptowalne. Jednak możliwości stale rosną.

Dobre przykłady części gwintowanych wytwarzanych metodą addytywną można znaleźć w dziedzinie implantów dentystycznych i śrub kostnych , gdzie selektywne spiekanie laserowe i selektywne topienie laserowe pozwoliły uzyskać gwintowane implanty tytanowe.

Kombinacje metod subtraktywnych, addytywnych, deformujących lub transformujących

Często metody subtraktywne, addytywne, deformujące lub transformujące są łączone w dowolny korzystny sposób. Taka produkcja multidyscyplinarny objęty klasyfikacją oraz szybkiego wykonywania prototypów , produkcji stacjonarnym , bezpośredniego wytwarzania , bezpośredniego wytwarzania cyfrowej , cyfrowego wytwarzania , wytwarzania natychmiastowego lub produkcji na żądanie .

Kontrola

Kontrolę gotowych gwintów śrubowych można przeprowadzić na różne sposoby, kosztem metody dostosowanej do wymagań aplikacji produktu. Kontrola gwintu w warsztacie jest często tak prosta, jak nakręcenie na niego nakrętki (w przypadku gwintów męskich) lub śruby (w przypadku gwintów żeńskich). Jest to wystarczająco dobre dla wielu zastosowań (np. MRO lub praca hobbystyczna), chociaż nie jest wystarczająco dobre dla większości produkcji komercyjnej. Metody o wyższej precyzji omówiono poniżej.

Kontrola gwintów śrubowych klasy komercyjnej może obejmować większość tych samych metod kontroli i narzędzi używanych do kontroli innych wytwarzanych produktów, takich jak mikrometry ; suwmiarki z noniuszem lub zegarem ; tabliczki powierzchniowe i wysokościomierze ; płytki wzorcowe ; komparatory optyczne ; skanery światła białego ; i współrzędnościowe maszyny pomiarowe (CMM). Nawet radiografia przemysłowa (w tym przemysłowe skanowanie CT ) może być wykorzystywana na przykład do kontroli geometrii gwintu wewnętrznego w taki sposób, w jaki komparator optyczny może kontrolować geometrię gwintu zewnętrznego.

Stożkowe kowadełka mikrometryczne, specjalnie przystosowane do opierania się na bokach gwintu, są produkowane dla różnych kątów gwintu , przy czym najczęściej stosuje się 60°. Mikrofony z takimi kowadełkami są zwykle nazywane „mikrofonami gwintowanymi” lub „mikrofonami o skoku” (ponieważ bezpośrednio mierzą średnicę skoku). Użytkownicy, którzy nie mają mikrofonów z gwintem, polegają zamiast tego na „metodzie 3-przewodowej”, która polega na umieszczeniu 3 krótkich kawałków drutu (lub kołków pomiarowych ) o znanej średnicy w dolinach gwintu, a następnie pomiarze od drutu do drutu za pomocą standardowego (płaskiego) kowadła. Przelicznik (produkowany przez proste obliczenia trygonometryczne) jest następnie mnożona przez wartość zmierzonego wywnioskować pomiaru gwintu na średnicy podziałowej . Tabele tych współczynników konwersji zostały ustalone wiele dekad temu dla wszystkich standardowych rozmiarów gwintów, więc dziś użytkownik musi tylko wykonać pomiar, a następnie przeprowadzić wyszukiwanie w tabeli (w przeciwieństwie do ponownego przeliczania za każdym razem). Metoda 3-przewodowa jest również stosowana, gdy wymagana jest wysoka precyzja do sprawdzenia określonej średnicy, zwykle średnicy podziałowej, lub w przypadku gwintów specjalnych, takich jak wielozwojowy lub gdy kąt gwintu nie wynosi 60°. W podobny sposób można stosować kuliste kowadełka mikrometryczne (taka sama zależność trygonometryczna, mniej kłopotliwe w użyciu). Cyfrowe suwmiarki i mikrometry mogą przesyłać każdy pomiar (punkt danych) do pamięci lub oprogramowania za pośrednictwem interfejsu (takiego jak USB lub RS-232 ), w którym to przypadku wyszukiwanie tabeli odbywa się w sposób zautomatyzowany , a zapewnienie jakości i jakości kontrolę można osiągnąć stosując statystyczną kontrolę procesu .

Historia

Każda metoda generowania nici ma swoją szczegółową historię. Dlatego obszerna dyskusja wykracza poza zakres tego artykułu; ale wiele historycznych informacji jest dostępnych w powiązanych artykułach, w tym:

- Śruba > Historia

- Tokarka do śrub > Historia

- Tokarka automatyczna > Historia

- Gwint > Historia normalizacji

- Tokarka rewolwerowa [różne sekcje]

- Odlewnictwo (obróbka metali) i jego rodzina artykułów (np. Odlewy piaskowe > Historia )

- Szlifowanie (cięcie ścierne) i jego rodzina artykułów

- Produkcja przyrostowa > Rozwój historyczny i poszerzanie zastosowań

- Różne specyficzne artykuły do produkcji addytywnej (np. cyfrowy producent , bezpośrednia produkcja cyfrowa , druk 3D , szybkie prototypowanie , produkcja brył swobodnych )

- Lista nowych technologii

Walcowanie na zimno

Pierwszy patent na walcowanie gwintów na zimno został wydany w 1836 przez Williama Keane'a z Monroe, NY. Jednak matryce do walcowania gwintów na półfabrykatach śrub zostały wykonane z żeliwa, które jest kruche, więc maszyna nie odniosła sukcesu. Proces ten trwał do 1867 roku, kiedy Harvey J. Harwood z Utica w stanie Nowy Jork złożył patent na walcowanie na zimno gwintów na wkrętach do drewna. Podjęto dalsze próby walcowania gwintów na zimno na śrubach, ale żadne z nich nie zakończyły się dużym sukcesem, dopóki Hayward Augustus Harvey (1824-1893) z Orange, NJ nie złożył patentów w latach 1880 i 1881. Charles D. Rogers z American Screw Co. z Providence, Rhode Island wprowadziła dalsze udoskonalenia w procesie nawijania gwintów na śruby.

Bibliografia

Bibliografia

- Degarmo, E. Paul; Czarny, JT.; Kohser, Ronald A. (2003), Materiały i procesy w produkcji (9th ed.), Wiley, ISBN 0-471-65653-4.

- Oberga, Eryka; Jones, Franklin D.; Horton, Holbrook L.; Ryffel, Henry H. (1996), Green, Robert E.; McCauley, Christopher J. (red.), Podręcznik maszynowy (wyd. 25.), New York: Industrial Press , ISBN 978-0-8311-2575-2, OCLC 473691581 .

- Smid, Peter (2008), Podręcznik programowania CNC (3rd ed.), New York: Industrial Press, ISBN 9780831133474, LCCN 2007045901 .

- Stephenson, David A.; Agapiou, John S. (1997), Teoria i praktyka skrawania metalu , Marcel Dekker, ISBN 978-0-8247-9579-5.

- Stephenson, David A.; Agapiou, John S. (2006), Teoria i praktyka skrawania metalu (2nd ed.), CRC Press, ISBN 978-0-8247-5888-2.

- Todda, Roberta H.; Allen, Dell K.; Alting, Leo (1994), Przewodnik dotyczący procesów produkcyjnych , Industrial Press Inc., ISBN 0-8311-3049-0.

Dalsza lektura

- Colvin, Fred H. (1947), Sześćdziesiąt lat z ludźmi i maszynami , Nowy Jork i Londyn: McGraw-Hill, LCCN 47003762. Dostępne jako przedruk z Lindsay Publications ( ISBN 978-0-917914-86-7 ). Przedmowa Ralpha Flandersa .

- Roe, Joseph Wickham (1916), Angielscy i amerykańscy Konstruktorzy Narzędzi , New Haven, Connecticut: Yale University Press, LCCN 16011753. Przedruk McGraw-Hill, Nowy Jork i Londyn, 1926 ( LCCN 27-24075 ); oraz przez Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Roe, Joseph Wickham (1937), James Hartness: Przedstawiciel wieku maszyn w najlepszym wydaniu , Nowy Jork, Nowy Jork, USA: Amerykańskie Stowarzyszenie Inżynierów Mechanicznych , LCCN 37016470 , OCLC 3456642 .link z HathiTrust .

- Rybczyński, Witold (2000), Jeden dobry obrót. Historia naturalna śrubokręta i śruby , Scribner, ISBN 978-0-684-86729-8, LCCN 00036988 , OCLC 462234518 . Różne publikacje (miękka oprawa, e-book, alfabet Braille'a itp.).

Zewnętrzne linki

-

Multimedia związane z Taps (gwintowanie) w Wikimedia Commons

Multimedia związane z Taps (gwintowanie) w Wikimedia Commons - Film przedstawiający frezowanie gwintów za pomocą narzędzia tnącego jednokształtnego